以前投稿した端材を使った社内冶具の作製でNCプログラムの勉強と機械加工の練習1の続きで、端材を使ってストッパーを作製します。

機械と時間が空いたら作ろうと思っていたのですが、約三か月ほど掛かってしまいました。

タイミングが合わないと今回みたいに数か月後なんてことはよくあって、そのまた次は数か月後なんてなってしまうので練習出来る機会があるときはなるべくやっておいた方が良いと思います。

材料の選択

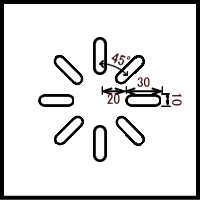

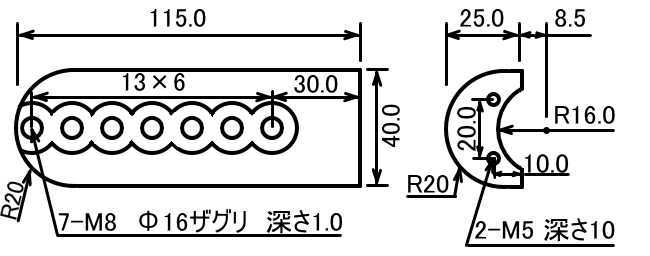

前回作成したストッパーのベッドへの取り付け部分に取りつく部品になるので、今回は図面を用意しました。

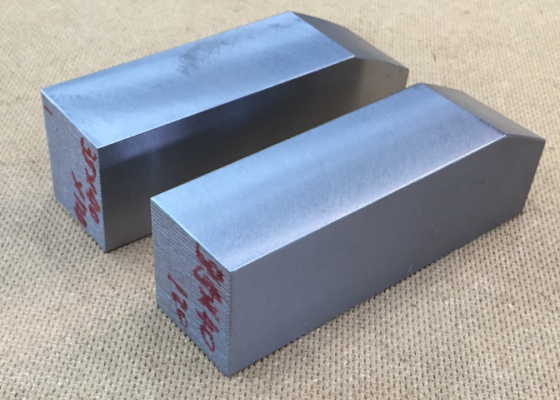

前回と違ってある程度成形された35×40×120の材料を使います。

仕上がりの寸法に近い寸法の材料もありますが、25.0を大きめの材料にしました。

加工する形状によっては厚みを多くとってバイスのくわえ代を作ったほうが加工しやすい場合があります。

今回はバイスの口金から敷板までの高さは4mmで加工します。

第一工程のワーク座標系設定

X軸

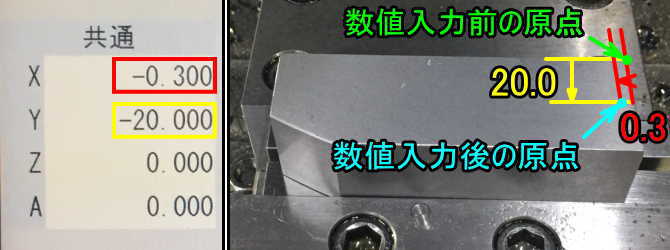

加工物の右側面にタッチセンサーを当てて座標を入力

基準面がコンターマシンで切りっぱなしなので側面を仕上げるために入力後-0.3を増分値入力

Y軸

バイスの口金にタッチセンサーを当てて座標を入力

加工物の中心を加工基準にするので入力後-20.0を増分値入力

Z軸

加工物の上面にタッチセンサーを当てて座標を入力

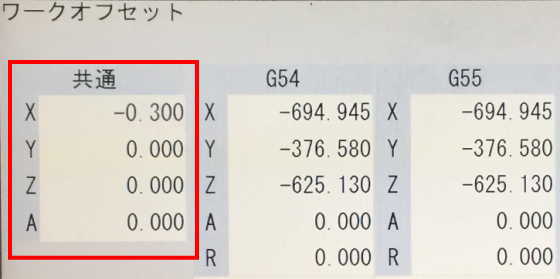

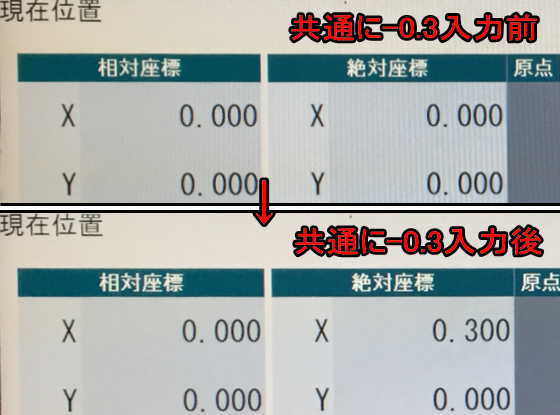

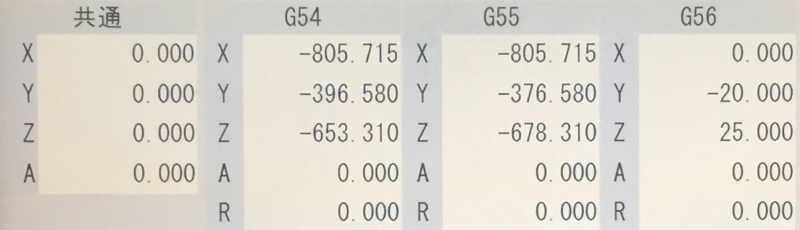

今回はX軸、Y軸の増分を座標設定画面にある共通を使って増分値入力します。

赤枠部の共通に-0.3と入力します。

共通に-0.3と入力すると、すべての座標系に入力した数値が増分されます。

下の画像はG54の座標系ですが、G55やG56でも反映されます。

緑点の位置(数値入力前)から水点の位置へワーク座標が移動します。

第一工程の確認

- エンドミルで外形加工

- スターティングドリルでM8用もみつけ、面取り加工

- ドリルでM8用下穴加工

- エンドミルでザグリ加工

- タップでM8めねじ加工

- 面取りカッターでボールエンドミル前加工

- ボールエンドミルで外形加工

第一工程のNCプログラム作成と加工

手打ち作業でNCプログラムの作成をしていきます。

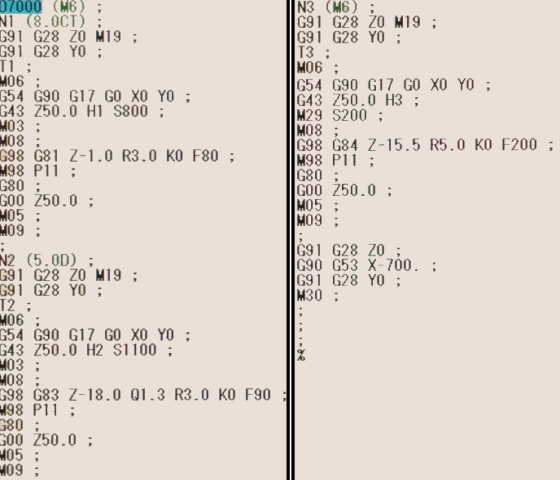

O7000番にタップ加工用のNCプログラムがあるので、そのNCプログラムをコピーして必要な部分を編集して加工します。

(O7000番のNCプログラムは複製用に保存しているのでO7000番では編集しません)

1 エンドミルで外形加工

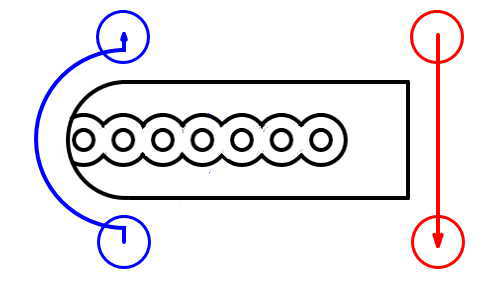

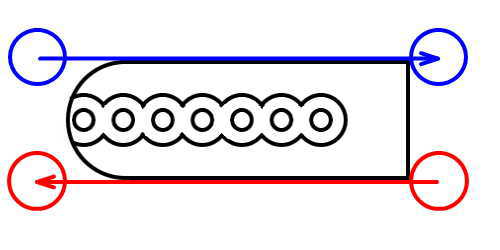

G01、G02を使ってエンドミルで外形状加工をします。

赤線部分が赤枠で囲ったところになります。

青線部分が青枠で囲ったところになります。

プログラムの確認のために、最初は0.1mm程度で加工をして寸法などを確認します。

2 スターティングドリルでM8用もみつけ、面取り加工

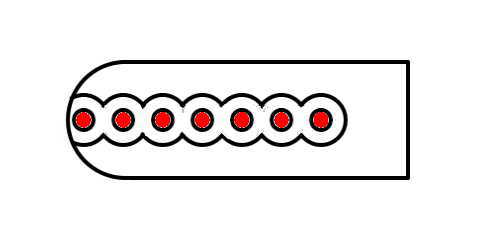

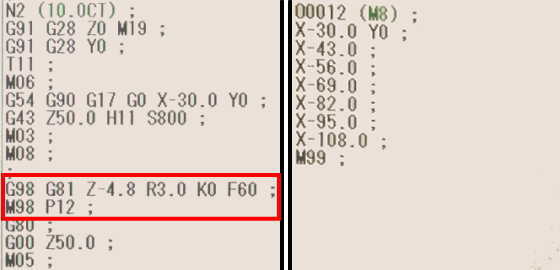

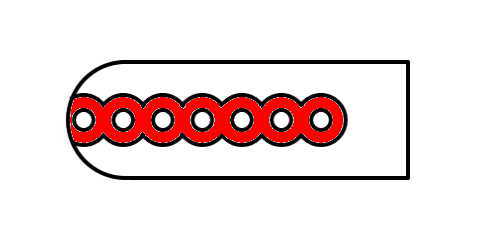

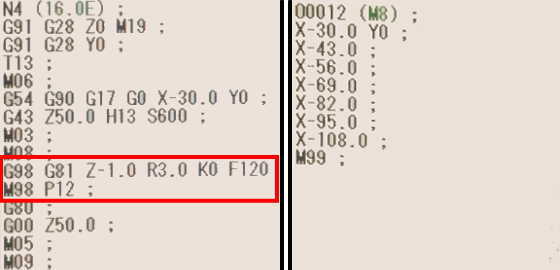

固定サイクルG81を使ってスターティングドリルで もみつけ加工をします。

赤丸部分が赤枠で囲ったところになります。

プログラムの確認のために、最初は0.1mm程度で加工をして寸法などを確認します。

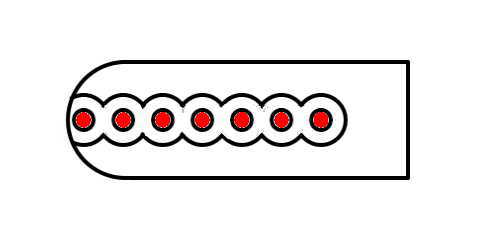

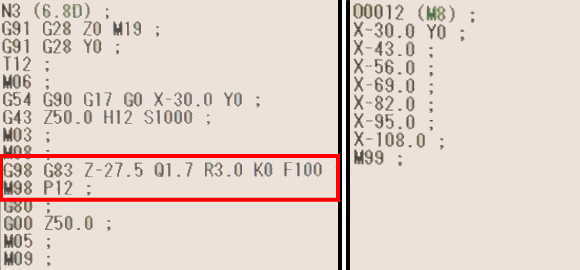

3 ドリルでタップの下穴加工

固定サイクルG83を使ってドリルでタップの下穴加工をします。

赤丸部分が赤枠で囲ったところになります。

もみつけを大きく加工すると、穴位置、穴径が不安定になる場合があります。

4 エンドミルでザグリ加工

固定サイクルG81を使ってエンドミルでザグリ加工をします。

赤丸部分が赤枠で囲ったところになります。

穴底でドウェルを設定する場合、60秒÷回転数で計算します。

S600の場合

60÷600=0.1

穴底で一回転の場合P100で設定します。

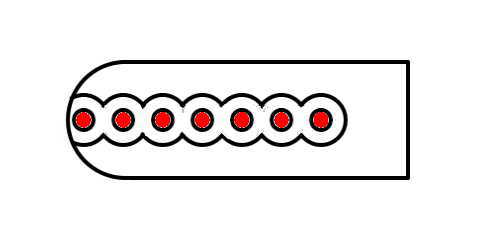

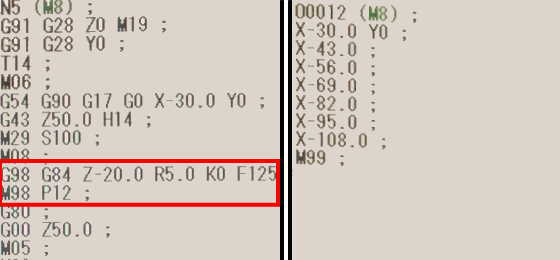

5 タップでM8めねじ加工

固定サイクルG84を使ってタップでめねじ加工をします。

赤丸部分が赤枠で囲ったところになります。

6 面取りカッターでボールエンドミル前加工

ボールエンドミルの刃長が短いので、面取りカッターを使って面取り加工をします。

赤線部分が赤枠で囲ったところになります。

青線部分が青枠で囲ったところになります。

7 ボールエンドミルで外形加工

赤線部分が赤枠で囲ったところになります。

2mmピッチで加工

1mmピッチで加工

第二工程のワーク座標系設定

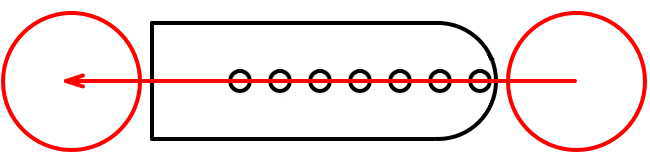

第二工程は裏面の加工をします。

座りが悪いので取り付けに気を使います。

上面で倒れを確認したところ0.05mm倒れています。

図面上で0.05mmの倒れに問題がある場合は修正します。

今回は特に問題が無いので加工をします。

※もし問題がある場合、この面と裏面の平行が出ていることを確認してからの作業になります。

平行が出ていないのに0で出してしまうと倒れて取り付けていることになります。

精度寸法が厳しい場合、取り付け前に定盤などで製品の状態を確認します。

裏面のワーク座標系の設定は共通を0に戻して増分値入力を使います。

共通を使った後に0に戻し忘れてしまうと、次に作業する時に気が付かず加工をすると不良品を作ってしまいます。

大きい数値だと加工前に気が付きますが、目に見えない小さい数値は加工後の検査まで気が付きません。

ワーク座標系設定の共通を使うときは十分に注意してください。

第二工程の確認

- フェイスミルで上面加工

- ボールエンドミルで外形加工

第二工程のNCプログラム作成と加工

第一工程と同じく手打ち作業でNCプログラムの作成をしていきます。

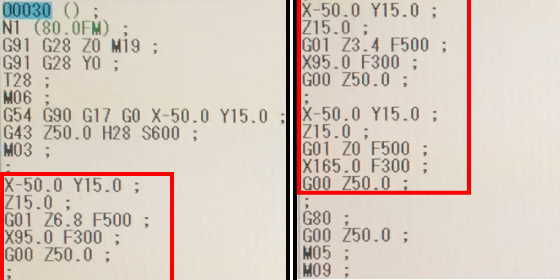

第二工程はO30番で作成します。

第一工程はO10番で作り、O20番を空けて第二工程はO30番で作って段取りが変わったことが分かるようにしておきます。

1 フェイスミルで上面加工

G01を使ってフェイスミルで上面を加工します。

赤線部分が赤枠で囲ったところになります。

ボールエンドミルで外形加工

続きは後程投稿しますm(_ _)m