端材を使ってストッパーの作成をします。

製品の作製と違って、冶具の作製は多少の失敗をしても不良品にならなかったり、納期に融通が利いたり、NCプログラムの勉強や機械操作の練習に向いています。

端材や不便な加工など把握しておき、空いた時間などに治具の設計や作製をしましょう。

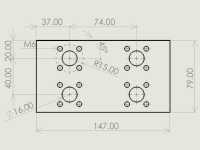

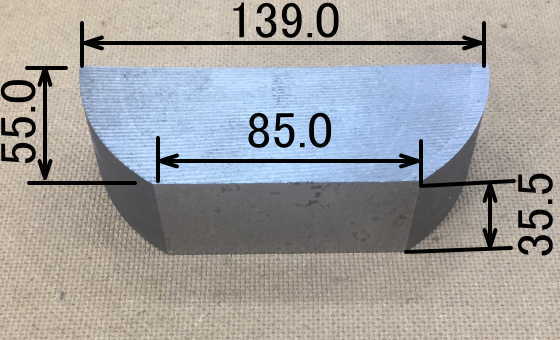

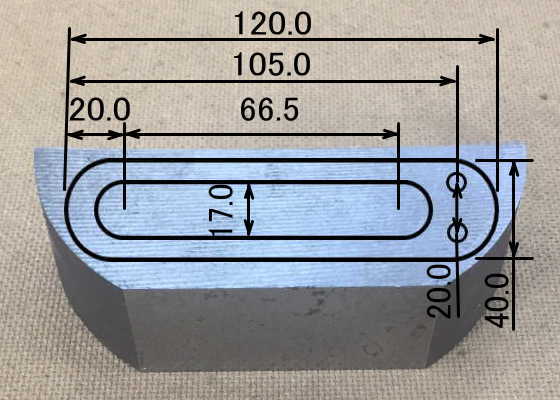

下の画像が今回加工に使う端材の寸法になります。

端材から作成する冶具の寸法を決める

まずはベッドへの取り付け部分を作成しますが、自分で治具を作製するので図面がありません。

どんな冶具を作るか端材と段取りをイメージして形状と寸法を決めます。

外形とベッドへの取り付け溝、ストッパーになる柱の取り付け穴を下の画像の寸法、板厚は30.0で加工します。

ワークの取り付けとワーク座標系設定

ワンチャックで形状加工を終わらせるために5mm以下の取り付け高さになる段取りをバイスでセットします。

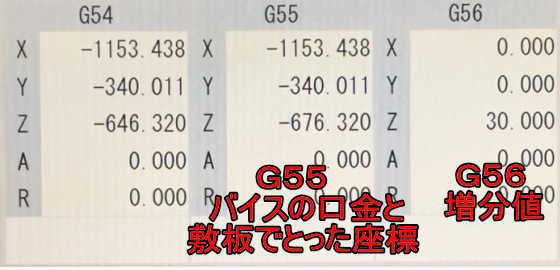

ワークを取り付ける前にタッチセンサーを使ってバイスの口金でX軸とY軸の加工原点に設定します。

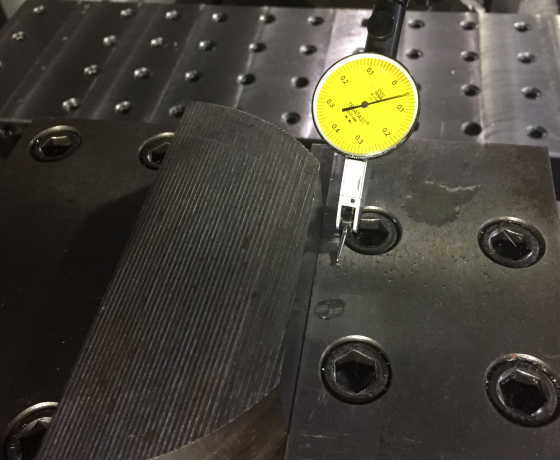

Z軸もバイスの口金で加工原点を設定しますが、バイスを締めると口金の高さが変わるのでワーク取り付け後にテスターで高い所を探します。

高い所付近でタッチセンサーを使ってZ軸の加工原点に設定します。

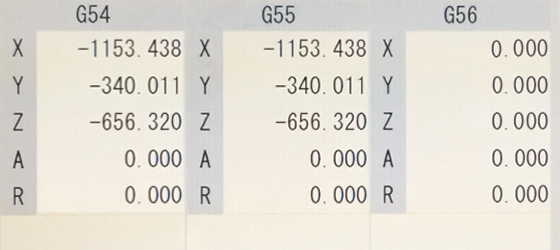

加工に使う座標系はG54を使います。

この後、取り代など増分するので使わない座標系のG55に同じ数値を入力して控えておきます。

G54のワーク座標系Xに取り代の9.5を増分値入力

G54のワーク座標系Yに取り代の7.5をマイナス増分値入力

G54のワーク座標系Zに仕上がり寸法+0.2の30.2を増分値入力します。

増分した数値を、使わない座標系のG56に入力して控えておきます。

第一工程の確認

- フェイスミルで上面加工

- スターティングドリルで内形加工用スタートホール加工

- ドリルで内形加工用スタートホール加工

- エンドミルで内外形加工

- 面取りカッターで内外形面取り加工

- スターティングドリルで取り付け穴加工

- ドリルで取り付け穴加工

- エンドミルで取り付け穴ザグリ加工

- スターティングドリルで取り付け穴ザグリ穴面取り加工

第一工程は9加工になりますが、4番のエンドミル外形加工をテスト加工して取りきれるか確認します。

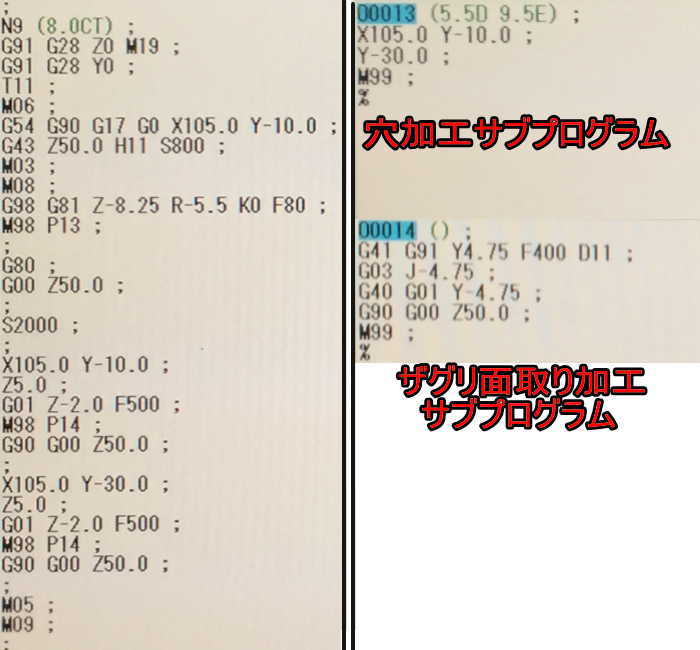

第一工程のNCプログラム作成と加工

外形が取りきれるか確認するためエンドミルで上面を少しだけ加工します。

(プログラムの作成は後程紹介します)

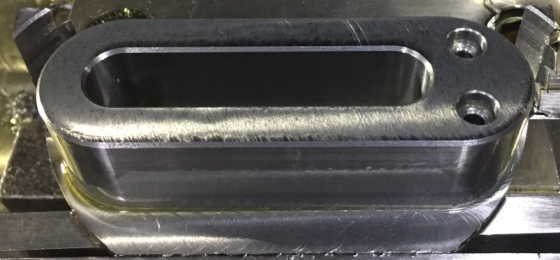

左下が大きく欠けてしまいました。

使用上、問題がなさそうなので、このまま加工してもいいですが取り代がたくさんあるのでワーク座標系で調整します。

Xに2.0mm Yに5.0mmを増分して加工を進めます。

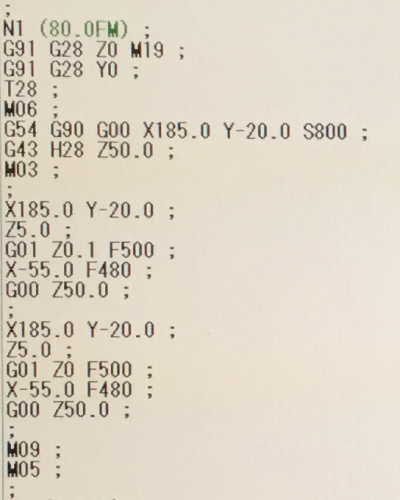

1 フェイスミルで上面加工

G00とG01を使って上面をフェイスミルで加工します。

2-3 ドリルでスタートホール加工

G81とG83を使ってスタートホールの加工します。

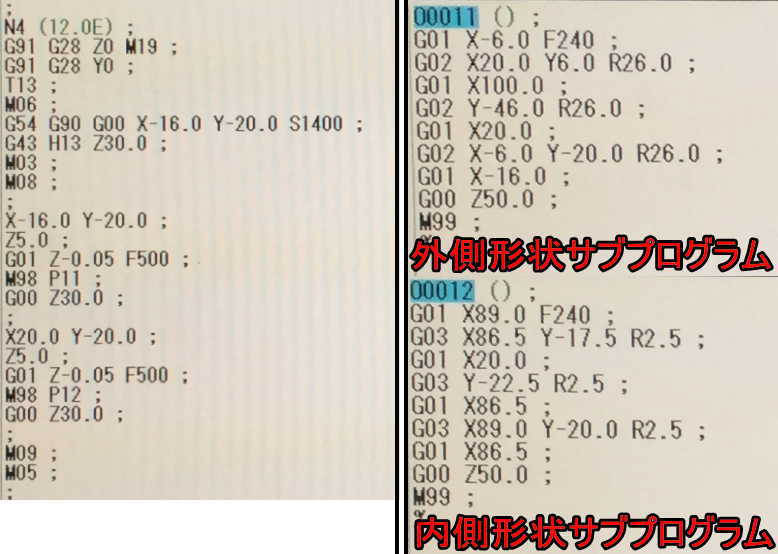

4 エンドミルで内外形加工

G01、G02、G03を使ってエンドミルで内外形状加工をします。

Z-7.5

Z-15.0

Z-22.5

Z-30.0の4回で加工しました。

最終加工深さが一回だと削り残しがあるので、もう一度Z-30.0で加工(ゼロカット)します。

加工前と比べると寸法が安定し、面も綺麗になります。

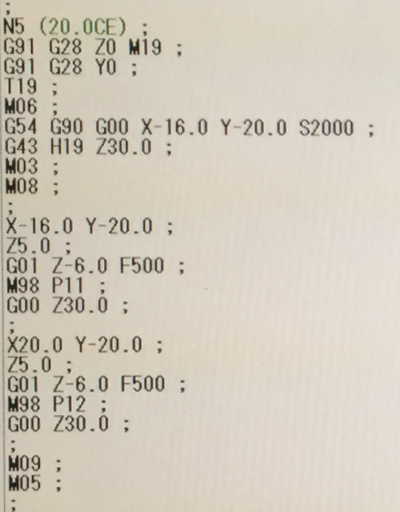

5 面取りカッターで内外形面取り加工

エンドミルで内外形加工に使ったプログラムを使って加工します。

面取りの大きさは加工深さで調整します。

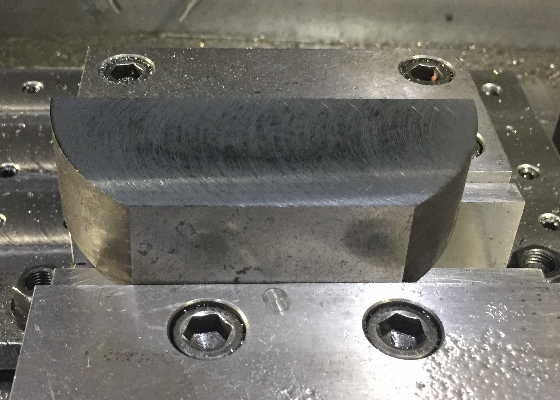

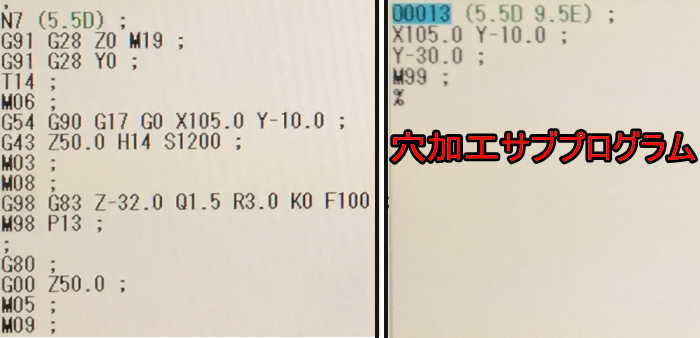

6 スターティングドリルで取り付け穴加工

固定サイクルG81を使って加工します。

最初に0.1程度で加工をして穴位置の確認をします。

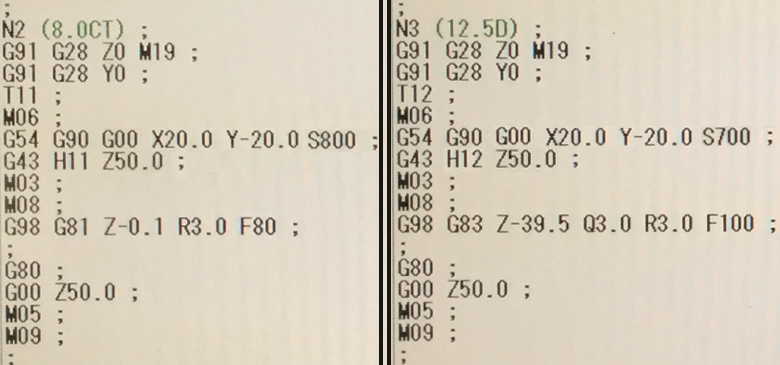

7 ドリルで取り付け穴加工

固定サイクルG83を使って加工します。

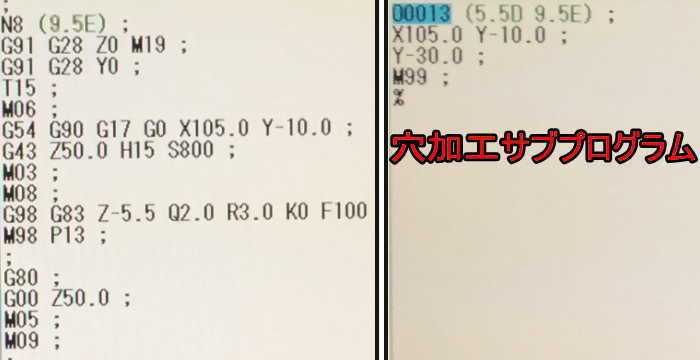

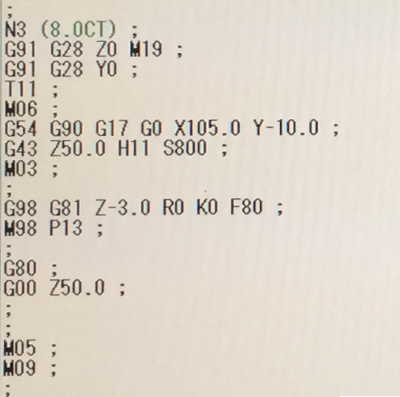

8 エンドミルで取り付け穴ザグリ加工

固定サイクルG83を使って加工します。

穴底でドウェルを設定する場合、60秒÷回転数で計算します。

S800の場合

60÷800=0.075

穴底で一回転の場合P75で設定します。

加工径、加工深さは↓で確認してください

キャップボルト(六角穴付きボルト)ザグリ穴加工寸法一覧

9 スターティングドリルで取り付け穴ザグリ穴面取り加工

下穴の面取りを固定サイクルG81を使って加工、ザグリの面取りをG03円弧補間とG41工具補正左を使って加工します。

指定した補正番号D11に2.0を入力します。

これで第一工程の作業は終了です

同じ端材が、もう一個あったのでその端材も加工しました。

加工時間を測定したところ22分でした。

第二工程の確認

- フェイスミルで上面加工

- 面取りカッターで内外形面取り加工

- スターティングドリルで取り付け穴面取り加工

ワークの取り付けとワーク座標系設定

X軸とY軸のワーク座標系は第一工程の時にG55の座標系に入力した数値を使います。

Z軸は敷板にタッチセンサーを当てて入力します。

第一工程と同じくG55に同じ数値を入力して控えておきます。

G54のワーク座標系Zに仕上がり寸法の30.0を増分値入力します。

基準を取ったバイスの口金に敷板を当ててストッパーの代わりにして取り付けします。

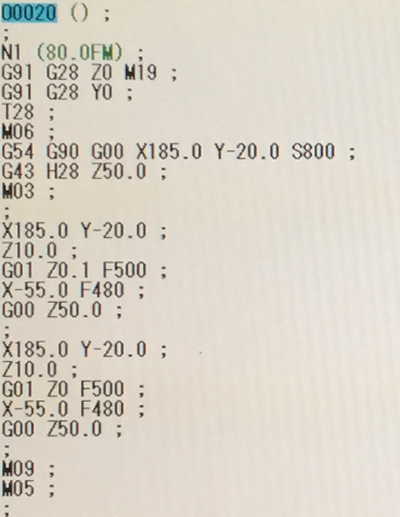

1 フェイスミルで上面加工

第一工程で使用したプログラムを、そのまま使用して加工します。

X軸の基準面が気になる場合は、この加工後に確認します。

2 面取りカッターで内外形面取り加工

第一工程で使用したプログラムを、そのまま使用して加工します。

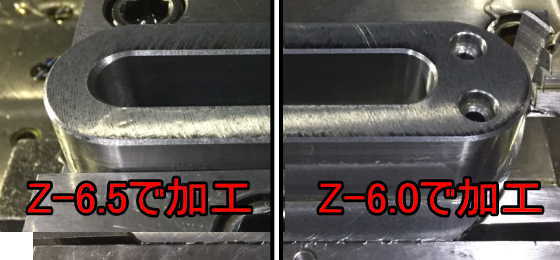

加工深さをZ-6.0からZ-6.5に変更して面取りの大きさを変えました。

第一工程Z-6.0での加工との比較画像です。

3 スターティングドリルで取り付け穴面取り加工

第一工程で使用したプログラムを、そのまま使用して加工します。

第一工程ザグリ底面の加工プログラムなのでアプローチ点と加工深さの変更が必要です。

加工深さをZ-8.25からZ-3.0に変更

アプローチ点をR-5.5からR0に変更

これで第二工程の作業は終了です。

加工時間は5分でした。

ストッパーのベッドへの取り付け部分完成品