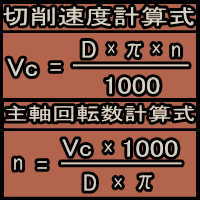

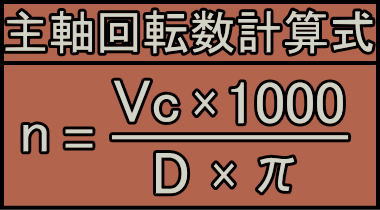

主軸回転数の求め方

主軸回転数計算式

主軸回転数の求めるには、加工に使う工具の切削速度と加工に使う工具径が必要です。

(切削速度はカタログやケースなどに書いてあります)

| n=Vc÷D÷π×1000 | |

|---|---|

| n (min-1) | 主軸回転数 |

| Vc (m/min) | 切削速度(周速) |

| D (mm) | 工具径 |

| π (3.14) | 円周率 |

| 1000 (mm) | mをmm表示にする定数 |

切削速度(周速)÷工具径÷3.14×1000=主軸回転数

例

Φ80のフェイスミルを使って切削速度(周速)150m/minで加工をするときの主軸回転数は

150÷80÷3.14×1000=597

597min-1

主軸回転数を求める簡単計算の場合

切削速度(周速)÷工具径×318.5=主軸回転数

150÷80×318.5=597

597min-1

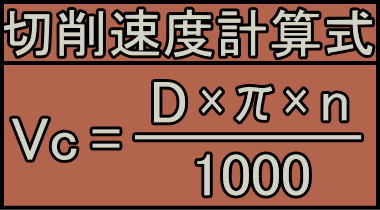

切削速度(周速)の求め方

切削速度(周速)計算式

加工をしているときの切削速度を求めるには、主軸回転数と加工に使っている工具径が必要です。

| Vc=D×π×n÷1000 | |

|---|---|

| Vc (m/min) | 切削速度(周速) |

| D (mm) | 工具径 |

| π (3.14) | 円周率 |

| n (min-1) | 主軸回転数 |

| 1000 (mm) | mmをm表示にする定数 |

工具径x3.14x主軸回転数÷1000=切削速度(周速)

例

Φ80のフェイスミルを使って主軸回転数600min-1で加工をしているときの切削速度(周速)は

80×3.14×600÷1000=150.72

150.72m/min

切削速度(周速)を求める簡単計算の場合

工具径x主軸回転数÷318.5=切削速度(周速)

80×600÷318.5=150.7

150.7m/min

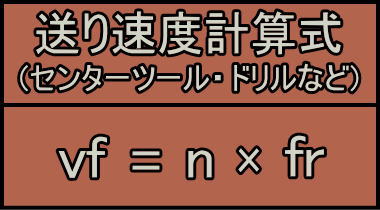

送り速度の求め方

送り速度計算式

センターツール・ドリルなど

(1回転当たりの送り量)

センターツール・ドリルなどの送り速度を求めるには、主軸回転数と加工に使う工具の1回転当たりの送り量が必要です。

(1回転当たりの送り量はカタログやケースなどに書いてあります)

| vf=fr×n | |

|---|---|

| vf (mm/min) | 送り速度 |

| n (min-1) | 主軸回転数 |

| fr (mm) | 1回転当たりの送り量 |

主軸回転数x1回転当たりの送り量=送り速度

例

Φ6.0のドリルを使って主軸回転数1000min-1、1回転当たりの送り量0.1mmで穴加工をするときの送り速度は

1000×0.1=100

100mm/min

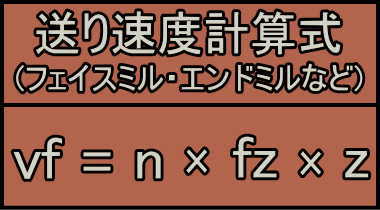

フェイスミル・エンドミルなど

(1刃当たりの送り量x刃数)

フェイスミル・エンドミルなどの送り速度を求めるには、主軸回転数と加工に使う工具の1刃当たりの送り量と加工に使う工具の刃数が必要です。

(1刃当たりの送り量はカタログやケースなどに書いてあります)

| vf=fr×n | |

|---|---|

| vf (mm/min) | 送り速度 |

| n (min-1) | 主軸回転数 |

| fz (mm) | 1刃当たりの送り量 |

| z (刃) | 加工工具の刃数 |

主軸回転数x1刃当たりの送り量x加工工具の刃数=送り速度

例

Φ80(4枚刃)のフェイスミルを使って主軸回転数600min-1で加工をするときの送り速度は

600×0.1×4=240

240mm/min

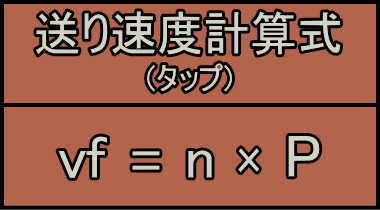

タップ

タップピッチ

タップの送り速度を求めるには、主軸回転数と加工に使う工具のピッチが必要です。

| vf=fr×n | |

|---|---|

| vf (mm/min) | 送り速度 |

| n (min-1) | 主軸回転数 |

| P (mm) | タップピッチ |

主軸回転数xタップピッチ=送り速度

例

M6(並目)のタップを使って主軸回転数300min-1で加工をするときの送り速度は

300×1=300

300mm/min

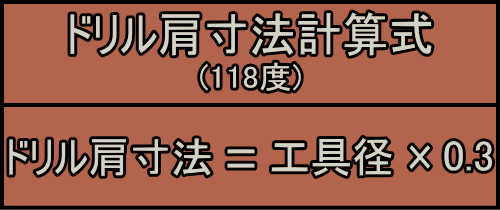

ドリル加工深さの求め方

工具径x0.3=ドリル肩寸法

例

Φ10.0のドリルを使って穴加工をするとき図面寸法にドリルの肩寸法

10.0×0.3=3

3mmをプラスして加工。

図面寸法が穴加工深さ20mmの場合、ドリルの先端から23mmで加工。

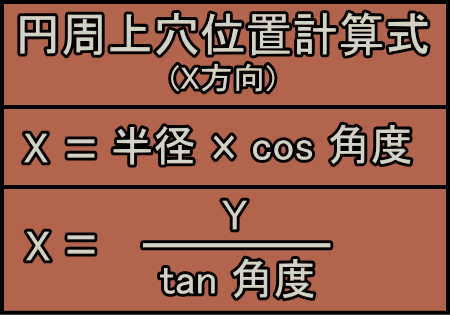

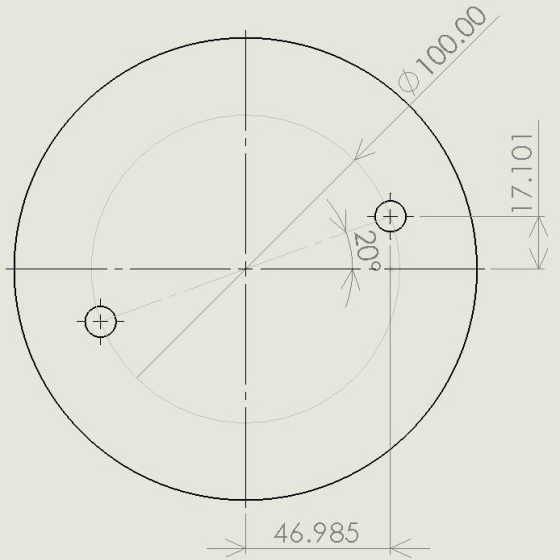

円周上穴位置計算

半径xcos角度=X

Y÷tan角度=X

例

PCD100の円周上20度の位置に穴加工をするときのXの位置は

50xcos20=46.985

Y÷tan20=46.985

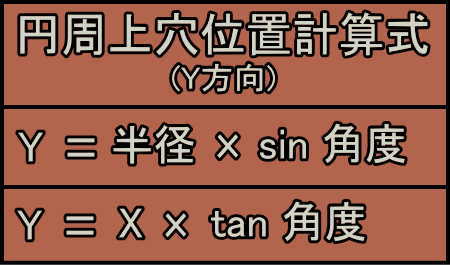

半径xsin角度=Y

Xxtan角度=Y

例

PCD100の円周上20度の位置に穴加工をするときのYの位置は

50xsin20=17.101

Xxtan20=17.101