雌ネジ加工で加工でよく使うスパイラルタップ、ポイントタップ、ロールタップの三種類の違いと使い分けを画像と動画を使って紹介します。

ポイントタップ

ポイントタップは、食付き部の溝が斜めになっていて切粉が奥に排出されます。

主に通り穴の加工に使います。

切粉が下に落ちているのがわかります。

通り穴の加工に使うタップですが、下穴が深く切粉が加工に影響を与えない場合は止まり穴の加工でも加工ができます。

逆に通り穴でも加工物の下に切粉が溜まりやすい段取りで、切粉が加工に影響を与えてしまう場合や、切粉が製品や機械のベッドを傷をつけてしまう段取りでの加工には適していません。

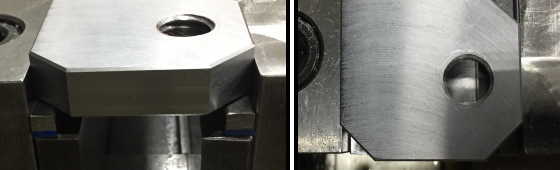

(通り穴加工をスパイラルタップで加工した時の画像です)

スパイラルタップ

スパイラルタップは、溝が らせん状になっていて切粉が手前に排出されます。

主に止まり穴の加工に使います。

二つの材料を合わせた面に加工をしたので切粉の状態が変わってしまいましたが、切粉が上に上がっているのがわかります。

クーラントの力が弱いと切粉が除去されず、タップに切粉が巻き付いて折損事故や加工物の上面にキズを付けてしまいます。

ロールタップ

転造加工なので切粉が出ません。

通り加工用と止まり加工用のタップがあります。

切粉が出ていないのがわかります。

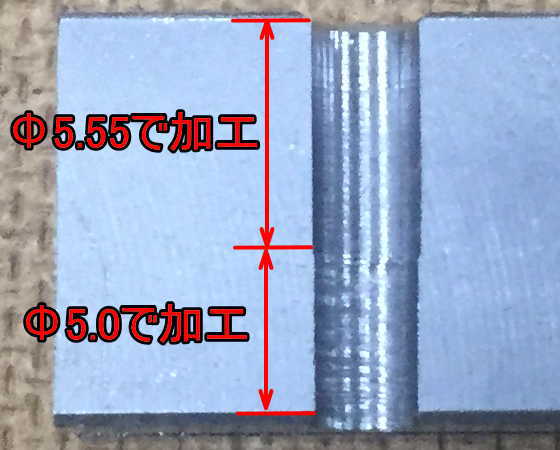

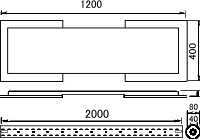

切削加工タップと転造加工タップは下穴加工径が違います。

切削加工タップに比べて下穴加工径が大きく、許容値が厳しいです。

(使用するタップの下穴加工径で等級を確認して加工してください)

今回は5.55mmの下穴でM6の加工をしました。

止まり穴の場合は5.55mmの加工だけで問題ないのですが、通り穴の場合は5.0mmで通り穴の加工をして、タップの加工部を5.55mmで加工します。

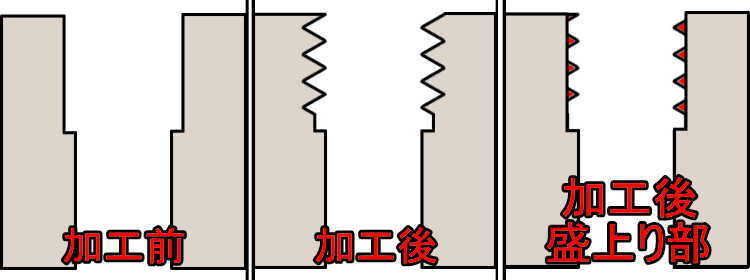

ロールタップの加工イメージです。

加工で盛り上って通常の下穴の雌ネジができます。

下穴貫通の指示でロールタップの下穴で貫通加工をしてしまうと不良品になります。

ロールタップは加工に必要なトルクが大きいのでタッパーコレットは使わずにリジットタップ加工で加工をしないとネジ深さが不安定になります。

切削加工タップに比べて性能は良いですが、扱いにくいです。

小径タップ、水溶性切削液での加工など折損しやすい加工に向いていると思います。

各タップの比較

各タップの切粉の違いです。

M6のタップを使ってネジ深さ12mmの加工をした画像です。

各タップの芯厚の違いです。

スパイラルタップ<ポイントタップ<ロールタップの順に芯厚が太くなっています。

芯厚が太いとタップの強度が上がりますが、タップが折れた時の除去加工が大変にります。

最後に

タップのカタログに書いてある説明はそのタップの性能で、止まり穴でポイントタップを使う場合も、通り穴でスパイラルタップを使う場合もあります。

実際に加工する状況に合ったタップを選定するのがタップ加工技術の一つです。

|

ヤマワ ステンレスポイント M4.0(SU-PO-M4X0.7) 価格:791円 |

![]()

はじめまして。最近機械加工をはじめたものです。質問があります。この記事で、ロールタップで下穴貫通の指示がある場合ロールタップの下穴で貫通加工してしまうと不良品になると記載されていたのですがその理由を知りたいです。よろしくお願いします。

南陽様。コメントありがとうございます。

ロールタップの下穴径は通常のタップの下穴径よりも大きくなりますので、ロールタップの下穴径で貫通させてしまうと不良品になってしまうということでございます。

返信ありがとうございます。

図面で下穴径が5と指定されているとしたら理解できるのですが、仮に下穴径が指定されておらずただ 下穴貫通 と指示されている場合でもタップ部以外は5で貫通させる必要があるのでしょうか? JISで決まっていたりするんですかね。質問ばかりすみません。

タップ部以外は5で貫通させる必要がある決まりがあるか分かりませんが、ネジの下穴径には決まりがありますので加工をするネジの下穴径で加工をおこないます。

もし、タップ部以外を違う大きさでの加工が必要であれば設計者に確認をしてみてください。