汎用フライス盤を使って簡単な操作、手作業でのタップ加工、自動送りでフライス加工を紹介します。

加工を始めるまでの基本操作

電源を入れる

機械背面、赤丸部のレバーを上げると電源が入り、緑丸部のランプで電源が入ったか確認します。

電源が入らない場合は配電盤を確認。

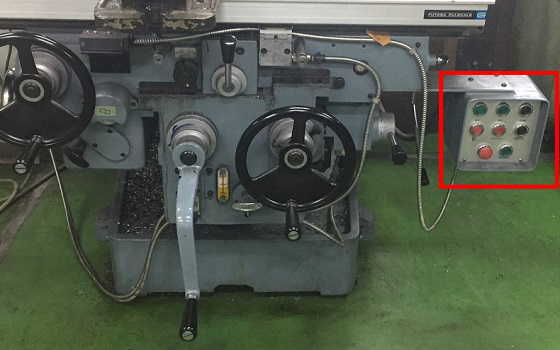

機械前面右下の赤枠部

RESTARTを押して電源を入れて各機能を使えるようにします。

作業終了時、作業中に緊急停止するような場合は横の非常停止ボタンを押します。

電源が入らない場合は主軸、自動送りが停止状態になっているか、Z軸が操作状態になっていないか確認。

主軸回転数の変更

最初のうちは主軸の回転数をNo.4のみで作業しましょう。

間違えて高回転で作業すると工具や切粉を飛ばしてしまったり、工具の破損など事故を起こしてしまうので注意。

フェイスミル、大径穴加工は550回転、穴加工は1100回転で作業します。

電源を切って、主軸をニュートラル(緑丸部)にします。

ブレーキとベルトを緩めてベルトを一番下に取り付けます。

ベルトを小径と小径にずらして、主軸を手で回しながら作業すると簡単にベルトの位置を変更できます。

変更後はベルトを張ってブレーキをかけます。

切削送り速度の変更

写真の赤枠部、機械の左側面のレバーとハンドルで切削送り速度を変更します。

切削送り速度は、主軸回転数×1刃当たりの送り量×刃数 で決めます。

550(設定した主軸の回転数)×0.14(使用するチップの推奨条件)×5(フェイスミルの刃数)=385

ハンドルを回して342に合わせて、レバーをHに合わせます。

(385が無いので近い342で加工します)

各軸の注意

SUS303の端材で作業をします。

(材料の選択に意味はありません)

写真右側が加工されていたので、この面を基準に加工します。

材料に出っ張り(赤丸部)があるので、バイスの面に当たらないように取り付けます。

フェイスミルを取り付けてクイルを1番上にあげた状態にします。

(下げた状態でも加工できますが剛性が落ちます)

フェイスミルを取り付けてクイルを1番上にあげたらレバーを下げてクイルにブレーキをかけます。

(ブレーキをかけていないとクイルが動いてしまいます)

Y方向の注意

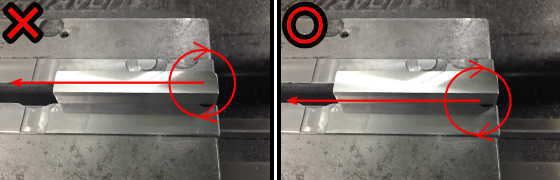

刃物の位置は加工物の中心に置かずダウンカットで加工します。

進行方向に対して横(中心に置いた場合)に刃物を当てるとパタパタと加工物が踊ってしまうので、進行方向に対して縦(ダウンカット)に当たるように加工します。

今回の加工では問題ありませんが、加工物が薄かったり、バイスから加工物の突出し量が多いと びびりの原因になります。

Z方向の注意

通電式のプリセッターを使ってZ方向の位置出しをします。

取り付けた工具の刃先とプリセッターの測定面が触れると通電してランプが点灯します。

この時、Z軸のハンドルを時計回りに回してZ軸を+側から-方向に動かして測定した事を覚えておきます。

工具の刃先とプリセッターの測定面が触れたらZ軸のスケールを0セットします。

X軸を動かして、加工物と取り付けた工具が当たらない位置へ移動して、Z軸をプリセッターの高さ分50mmをマイナス方向へ移動します。

スケールを-50mmに合わせる時、ハンドルを時計回りに回してZ軸を+側から-方向に動かして合わせます。

(バックラッシュによる誤差を拾わないために、位置決めは一方向で行う癖をつけましょう)

X方向の注意

取り付けた工具と加工物の干渉を避ける為、取り付けた工具と加工物が確実に離れた位置で主軸を回転させます。

取り付けた工具と加工物が近い場合、主軸を手で回して干渉しないか確認してから主軸を回転させます。

特にフェイスミルは刃と刃の間が干渉しないように見えやすく、主軸を回した時に干渉させてしまいやすいので注意。

自動送りフライス加工

材料はSUS303で寸法は80mm×70mm×2mmに加工します。

今回の加工で重要な厚みの加工で進めていきます。

(他の加工面は省略します)

バイスでの取り付け

仕上がりが2mmなのでバイスの口金と敷板までの高さを2mm以下になる敷板の高さを使いますが、最初から2mm以下になる敷板を使わず、ある程度取り代が減るまでは深めに取り付けが出来る敷板を使って加工します。

くわえ代が多い状態では負荷をかけて加工

くわえ代が少ない状態では負荷を減らして加工

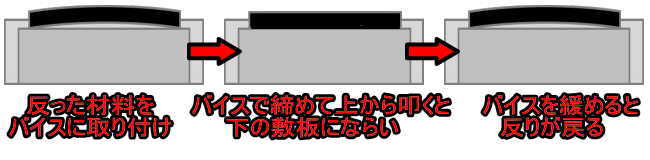

バイスで角引き作業をするとき、敷板と材料が付くように上からハンマーなどで叩くと思いますが、薄い材料を加工するときは叩かずに加工を進めましょう。

切り込み量の選択

チップのカタログなどを見ると刃が付いている部分ほとんどの深さまで加工できるようになっています。

(今回使うフェイスミルのカタログが無いので違うチップです)

これは、このチップの性能で、取り付ける機械、加工物などで条件を落とします。

今回使う機械でΦ80のフェイスミルで3mmで切り込んで加工しますが、別の機械ではモーターやベルトが小さく、主軸が止まってしまい2mmでも加工ができません。

初めて使う機械、工具は条件を低く設定して加工し、加工の様子を見ながら徐々に条件を上げていきます。

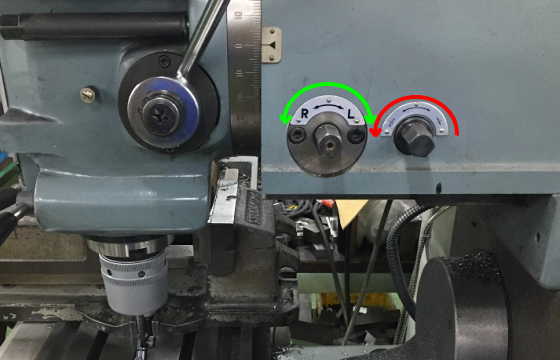

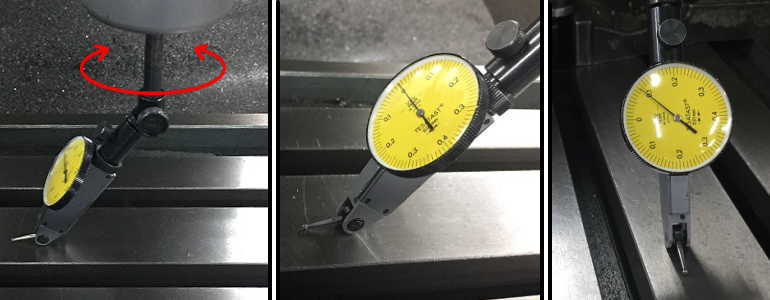

主軸の傾き修正

加工中に主軸が止まった状態でテーブルを送ってしまったり、横からの力が加わり主軸が傾いてしまう場合があります。

傾いたまま加工すると加工面の平面が出なくなるので修正が必要です。

機械の右側面に主軸傾きのブレーキと調整ネジがあるので、赤矢印のブレーキを緩めて緑矢印のネジで調整します。

ベッドにテスターを当てて主軸を手で回して倒れを測定します。

誤差が0.09mmあるので半分の0.045mmを機械右側面のネジで調整し、主軸を手で回して誤差を測定します。

倒れ修正後に機械の右側面の主軸傾きブレーキを締めて再度テスターで誤差を確認します。

(ブレーキをかけた時に、ずれる場合があるため)

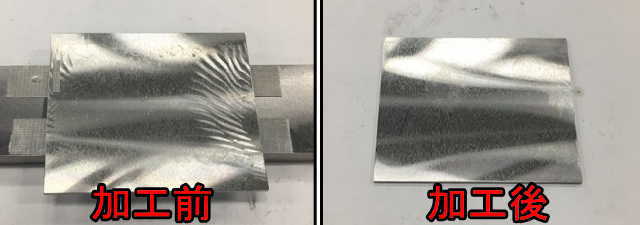

薄板加工びびり除去作業

板厚3mm程から びびり はじめて板厚2mmでは模様ができました。

板厚が薄くなってくるとバイスでのクランプだけでは加工が難しくなります。

薄板の びびりを無くすために両面テープを使い加工します。

近所のホームセンターで売っている両面テープ数種類を試した結果

寺岡製作所 P-カット両面テープを使って加工しています。

敷板に両面テープを貼って、その敷板に加工物を張り付けてバイスに取り付けて加工します。

張り付ける面が大きいと加工物を剥がすときに変形させてしまうので注意。

粘着力が強いので幅が狭いもので数か所を固定させたり、張り付ける前に粘着面を手などで触って粘着力を落としたり工夫が必要です。

端材などで試験加工をして使い慣れてから製品を加工しましょう。