工具の先端の色々と加工深さの色々を紹介します。

同じような加工工具でも工具の先端形状によって、加工の深さが変わります。

各工具の加工深さを知らずに工具を取り付けて、図面寸法指示通りに加工しても図面と違った製品を作ってしまいます。

プログラムや加工は問題なくできているのに、工具先端の加工深さを間違えて不良品を作ってしまったなんて事の無いようにしましょう。

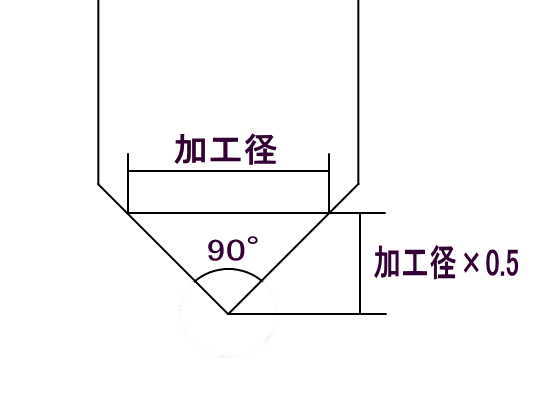

先端角90度のスターティングドリル

ドリル加工の位置決めや、面取り加工に使うスターティングドリルです。

先端の角度が90度になっているので、加工径×0.5で加工します。

計算上では加工径×0.5ですが、実際は計算よりも大きくなるので、最初は少し浅めに加工して確認しましょう。

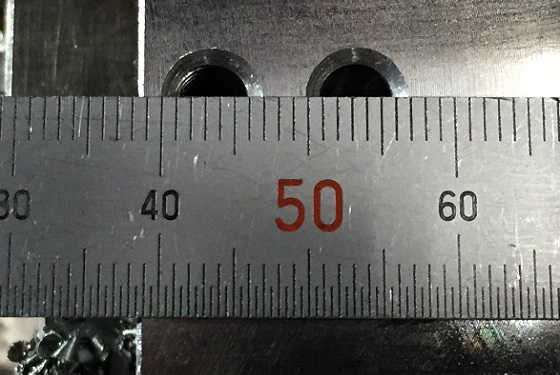

M6のタップ加工の面取りを下穴加工前に、深さ3mmで加工した画像です。

下穴加工後に深さ3mmで加工した画像です。

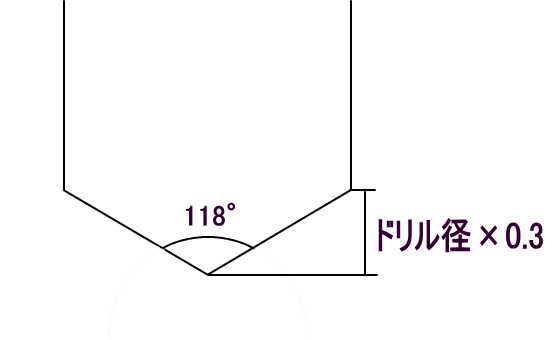

先端角118度のストレートシャンクドリル

汎用ドリルです。

先端の角度が118度になっているので、ドリル径×0.3で加工します。

Φ5.0のドリルで加工深さ10mmの場合、深さ11.5mmで加工します。

貫通穴は、さらに0.5mm~1mm程深めに加工しましょう。

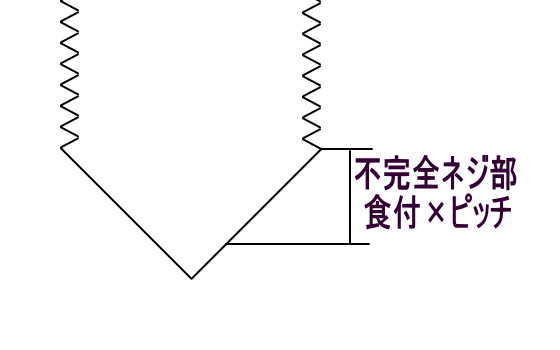

不完全ネジ部があるタップ

止まり穴のネジ加工に使うスパイラルタップです。

先端に不完全ネジ部があるので、ピッチ×食付で加工します。

使うタップのカタログを見て食付を確認します。

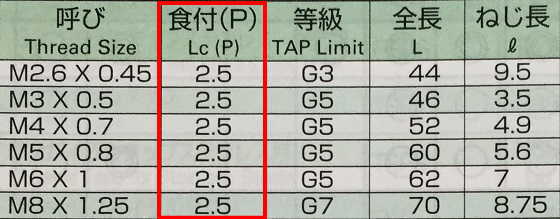

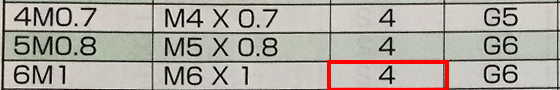

スパイラルタップのカタログです

タップの先端と食付まで少しあるので、実際に加工してみるとスパイラルタップで約3ピッチになります。

M6のスパイラルタップを使って深さ10.0で加工して市販ネジで測定した数値です。

通し穴や、下穴が深いネジ加工に使うポイントタップです。

ポイントタップのカタログです

こちらもタップの先端と食付まで少しあるので、カタログの食付きは4ピッチですが、実際に加工してみるとポイントタップで約5ピッチになります。

M6のポイントタップを使って深さ10.0で加工して市販ネジで測定した数値です。

先端と中心で高さの違うエンドミル

汎用超硬エンドミルです。

ザグリ加工を0.03mmの深さで加工した画像です。

中心に近い所が加工されていないのが分かります。

ザグリ加工を0.06mmの深さで加工した画像です。

全面加工されたのが分かります。

こちらは汎用ハイスエンドミルで0.03mmの深さで加工した画像です。

超硬エンドミルと先端形状が違うのが分かります。

0.06mmで加工した画像です。

0.09mmで加工した画像です。

0.12mmで加工した画像です。

全面加工されたのが分かります。

加工深さの交差によっては、使う工具、加工方法を変えましょう。

最後に

よく使う工具の先端形状は覚えておきましょう。

加工深さは、加工数やセット数に応じて、1か所目、1個目、1セット目で確実に決めて複数の修正加工が無いようにしましょう。

加工深さに自信がない場合は、わざと浅めに加工をして測定後、修正します。

(タップ加工は機械で再加工せずに、タップハンドルを使って手作業で仕上げましょう)