エンドミルでG03とI、Jを使って一周円弧加工の作業を紹介します。

穴加工で半端な寸法や大きい径など、工具の持ち合わせが無い加工指示がある場合に使います。

円弧補間 G02 G03に必要な3つの指令

G02 G03を使う時には3つの指令が必要になります。

- 円弧の回転方向

- 円弧の終点座標

- 円弧の半径

円弧の回転方向をG02(時計回り)G03(反時計回り)で指令します。

(ダウンカットで外側形状加工はG02、内側形状加工はG03)

円弧の終点座標をX_Y_で指令します。

円弧の半径をR_で指令します。

又はI_J_を下記で指令します。

I=X方向

J=Y方向

円弧始点から円弧中心点までの距離をインクレメンタルで指令

I_ I-_ J_ J-_を使って一周円弧加工

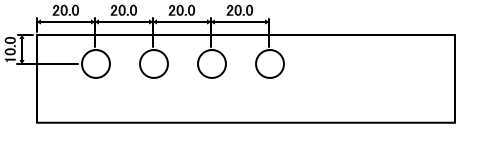

中心にスタートホール加工をして、Φ6.0のエンドミルを使い一周円弧加工をします。

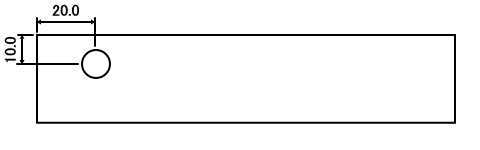

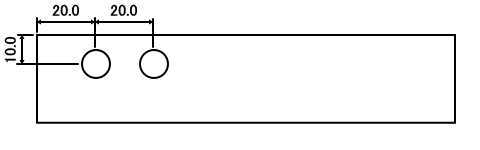

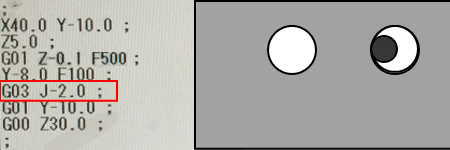

Φ6.0のエンドミルとI-を使ってΦ10.0の加工

X20.0 Y-10.0の位置に加工します。

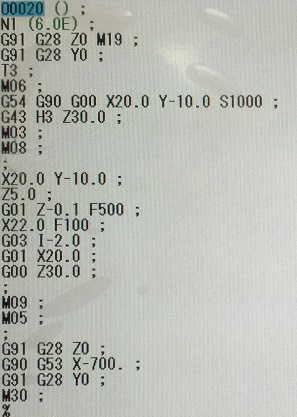

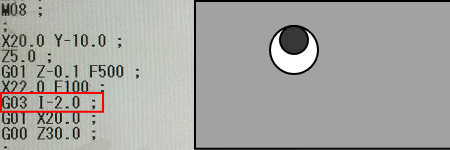

I-_を使った加工プログラムです。

赤枠部

X20.0 Y-10.0; 穴加工位置に移動(早送り)

Z5.0; Z方向アプローチ点に移動(早送り)

G01 Z-0.1 F500; Z方向加工位置に移動(切削送り)

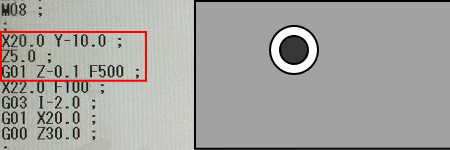

左はプログラムで右は上から見た図になります。

図の白丸はΦ10.0の穴で、その中の黒丸はΦ6.0のエンドミルです。

赤枠部

X22.0 F100; 穴加工位置から2mm移動(切削送り)

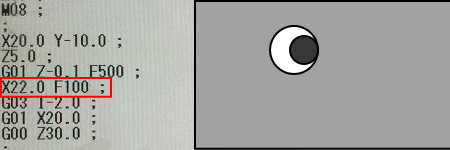

赤枠部

G03 I-2.0; 反時計回りに半径2.0mmの移動(円弧補間)

円弧始点(原位置のX22.0 Y-10.0)から、円弧中心点までの距離をインクレメンタル(原位置から穴中心位置のX-2.0をI-2.0)で指令しています。

0.1mmで加工した動画です。

Φ6.0のエンドミルとJ-を使ってΦ10.0の加工

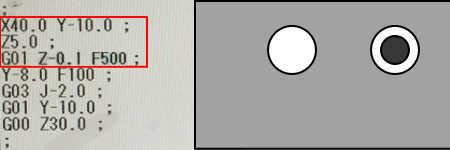

X40.0 Y-10.0の位置に加工します。

赤枠部

X40.0 Y-10.0; 穴加工位置に移動(早送り)

Z5.0; Z方向アプローチ点に移動(早送り)

G01 Z-0.1 F500; Z方向加工位置に移動(切削送り)

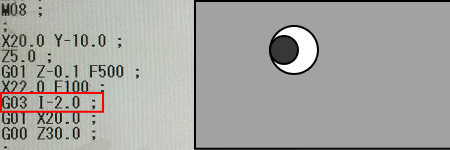

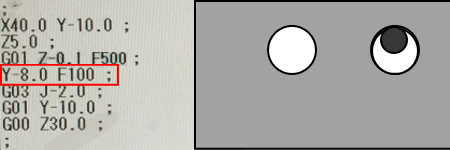

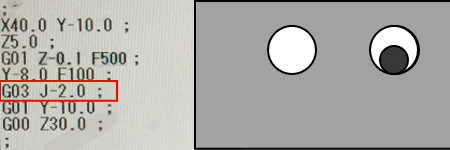

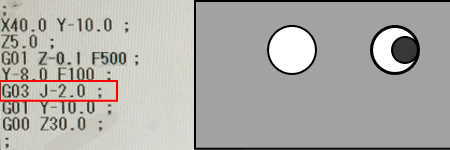

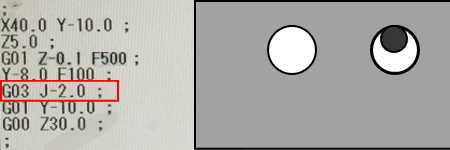

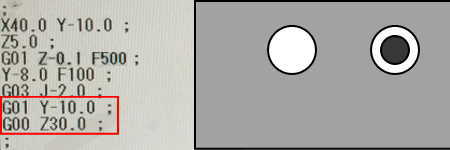

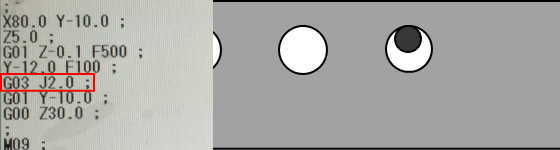

左はプログラムで右は上から見た図になります。

図の白丸はΦ10.0の穴で、その中の黒丸はΦ6.0のエンドミルです。

赤枠部

Y-8.0 F100; 穴加工位置から2mm移動(切削送り)

赤枠部

G03 J-2.0; 反時計回りに半径2.0mmの移動(円弧補間)

円弧始点(原位置のX40.0 Y-8.0)から、円弧中心点までの距離をインクレメンタル(原位置から穴中心位置のY-2.0をJ-2.0)で指令しています。

赤枠部

G01 Y-10.0; 穴加工位置に移動(切削送り)

G00 Z30.0; Z方向イニシャル点に移動(早送り)

0.1mmで加工した動画です。

Φ6.0のエンドミルとIを使ってΦ10.0の加工

X60.0 Y-10.0の位置に加工します。

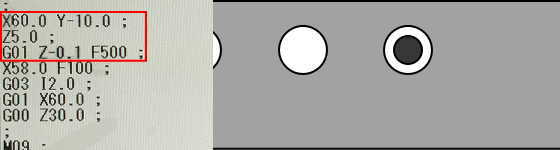

赤枠部

X60.0 Y-10.0; 穴加工位置に移動(早送り)

Z5.0; Z方向アプローチ点に移動(早送り)

G01 Z-0.1 F500; Z方向加工位置に移動(切削送り)

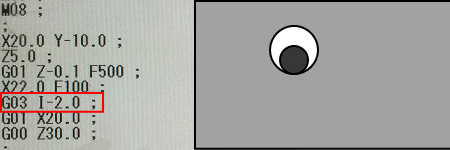

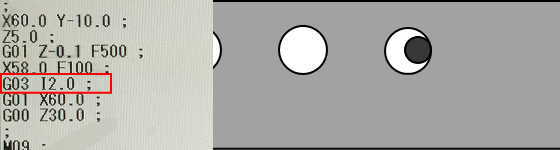

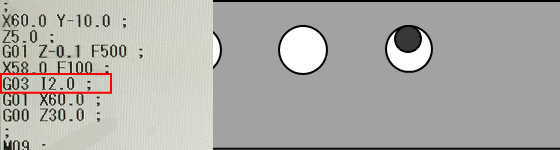

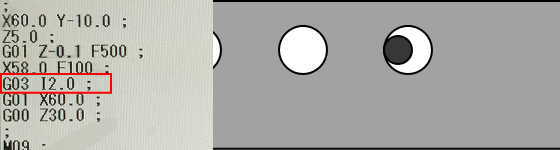

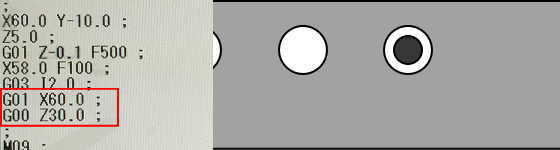

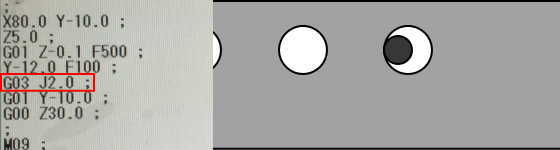

左はプログラムで右は上から見た図になります。

図の白丸はΦ10.0の穴で、その中の黒丸はΦ6.0のエンドミルです。

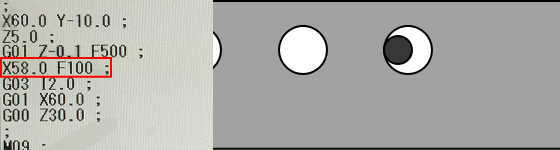

赤枠部

X58.0 F100; 穴加工位置から2mm移動(切削送り)

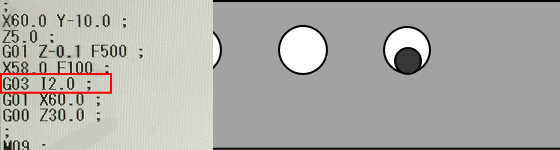

赤枠部

G03 I2.0; 反時計回りに半径2.0mmの移動(円弧補間)

円弧始点(原位置のX58.0 Y-10.0)から、円弧中心点までの距離をインクレメンタル(原位置から穴中心位置のX2.0をI2.0)で指令しています。

赤枠部

G01 X60.0; 穴加工位置に移動(切削送り)

G00 Z30.0; Z方向イニシャル点に移動(早送り)

0.1mmで加工した動画です。

Φ6.0のエンドミルとJを使ってΦ10.0の加工

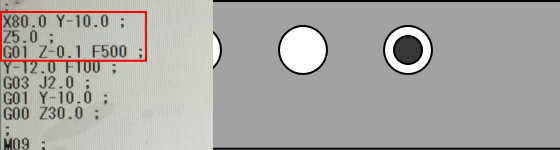

X80.0 Y-10.0の位置に加工します。

赤枠部

X80.0 Y-10.0; 穴加工位置に移動(早送り)

Z5.0; Z方向アプローチ点に移動(早送り)

G01 Z-0.1 F500; Z方向加工位置に移動(切削送り)

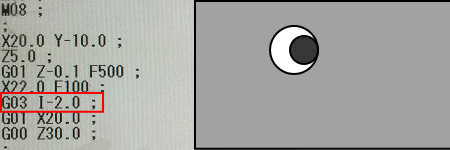

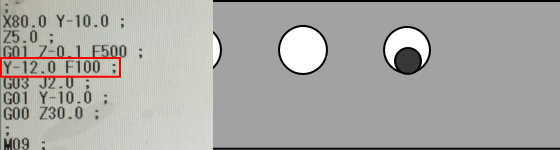

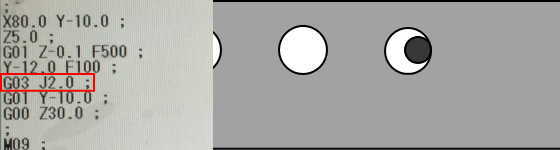

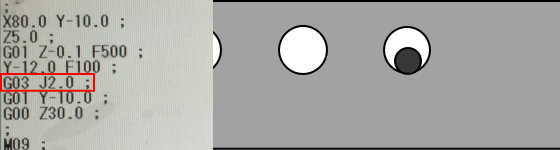

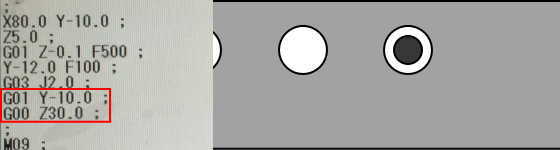

左はプログラムで右は上から見た図になります。

図の白丸はΦ10.0の穴で、その中の黒丸はΦ6.0のエンドミルです。

赤枠部

Y-12.0 F100; 穴加工位置から2mm移動(切削送り)

赤枠部

G03 J2.0; 反時計回りに半径2.0mmの移動(円弧補間)

円弧始点(原位置のX80.0 Y-12.0)から、円弧中心点までの距離をインクレメンタル(原位置から穴中心位置のY2.0をJ2.0)で指令しています。

赤枠部

G01 Y-10.0; 穴加工位置に移動(切削送り)

G00 Z30.0; Z方向イニシャル点に移動(早送り)

0.1mmで加工した動画です。

[gads]

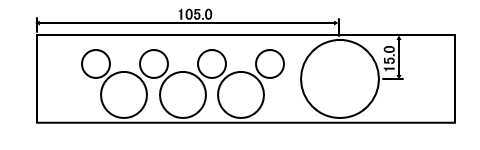

サブプログラムを使って複数の同径穴加工

複数の同径穴加工がある場合は、サブプログラムを使ってプログラムをスマートにします。

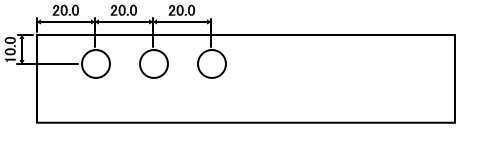

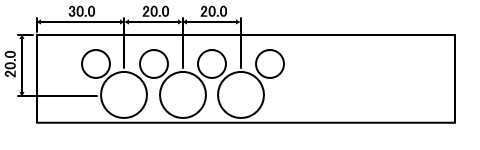

X30.0 Y-20.0

X50.0 Y-20.0

X70.0 Y-20.0の位置にΦ6.0のエンドミルを使ってΦ16.0の加工をします。

3ヶ所ともX軸線上に加工するのでJかJ-を使います。

(Φ15.0のスタートホール加工後)

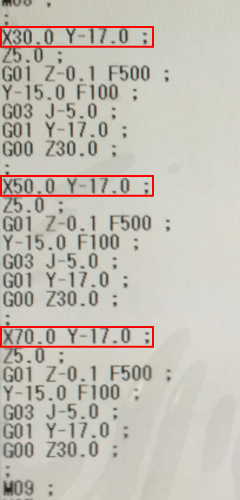

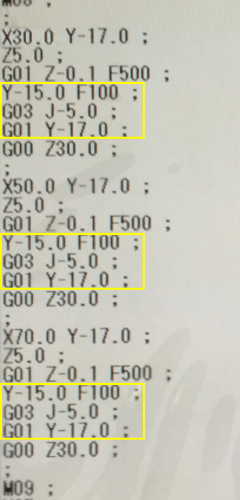

M98を使ってサブプログラムを呼び出すプログラムに変更

赤枠部

X30.0 Y-20.0;

X50.0 Y-20.0;

X70.0 Y-20.0;

の穴加工位置以外が同じになるので、サブプログラムを使ったプログラムで加工します。

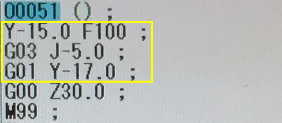

黄枠部

Y-15.0 F100;

G03 J-5.0;

G01Y-17.0;

をコピーして(後程サブプログラムに貼り付けます)M98 P51に変更します。

サブプログラム呼び出しに変更後のプログラムです。

M98(サブプログラム呼び出し) P51(呼び出すプログラム番号)

(このプログラムがO50なのでO51をサブプログラムにします)

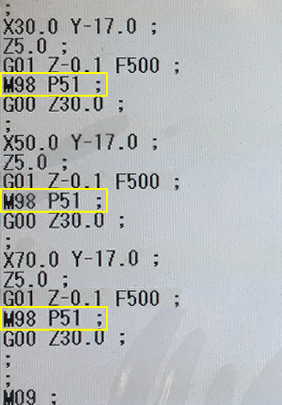

サブプログラムの作成

O51のプログラムに先ほどコピーした加工プログラムを貼り付けます。(黄枠部)

その下にG00 Z30.0;と指令してZ方向をイニシャル点に移動します。

(メインプログラムへ戻った所にもG00 Z30.0;がありますが、サブプログラムでも指令しておきます)

その下にM99;と指令してメインプログラムに戻します。

0.1mmで加工した動画です。

加工径が大きく端材が残る加工

X105.0 Y-15.0の位置にΦ6.0のエンドミルを使ってΦ26.0の加工をします。

加工径が大きい場合、中心からずらしてスタートホールと円弧加工をします。

スタートホールは貫通、円弧加工は端材の巻き込みを防ぐ為0.2mm(Z方向)残して加工します。

(プログラムは省略します)

加工後、端材をプラスチックハンマーで叩いて取り除きます。

420×420×10のSUS303に0.2mm残しでΦ350の穴加工した画像です。

材料に歪みがある為0.2mmの残りに、ばらつきがあります。

加工前に材料の歪みを確認して基準面を取る位置に気を付けます。

ベッドを痛めないようにクッションを敷いて作業しましょう。

最後に

同じ切削でもG01に比べると難しいです。

実際に加工する前に、Zを+0.5程を上げた状態でテスト加工してプログラムの動作を確認。

プログラムの動作を確認した後は、加工物の表面をツールマークが付く程度加工して確認。

と慎重に作業しましょう。