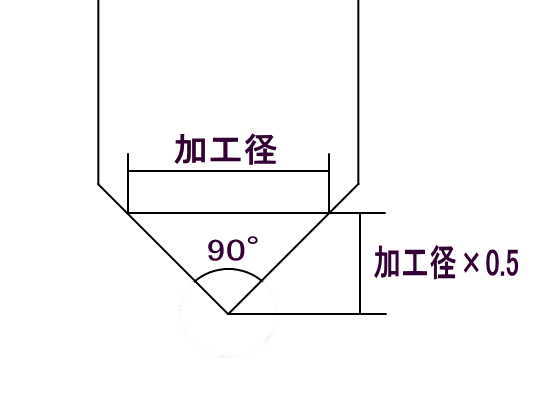

G41工具径補正とG40工具径補正キャンセルを使ってキー溝仕上げの加工を紹介します。

G41工具径補正

工具オフセットに設定した値を、加工経路に対して左側にシフトして加工する事が出来ます。

工具径を考慮せずに、図面上の数値でプログラムを作成します。

G41とG40を使ってキー溝加工プログラムの作成

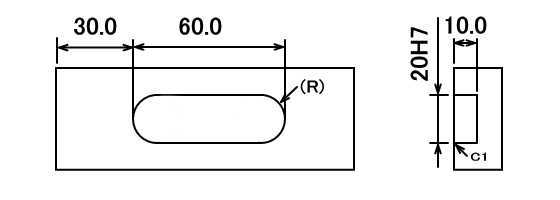

溝幅の寸法20H7の加工をします。

(Y方向は中心の位置に加工)

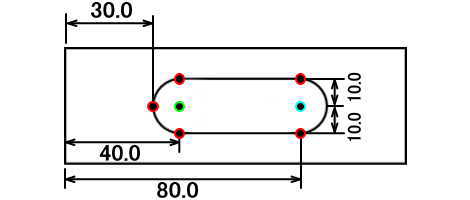

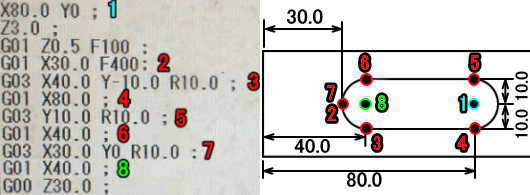

キー溝加工に必要な位置を探す

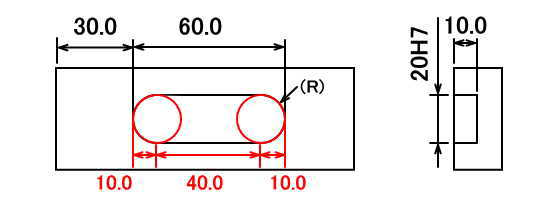

溝幅が20なので、溝の端面から10.0の位置にスタートホールとR加工位置にします。

キー溝加工に必要な7点です。

- 水点 始点(アプローチ点)

- 赤点 加工点

- 緑点 終点(アプローチ点)

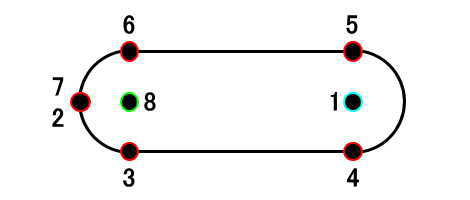

7点を下図の順番で加工します。

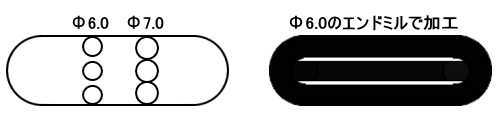

キー溝加工に必要なツール

溝幅が20なのでΦ7以上、Φ20未満のツールを選びます。

先ほどの加工順でΦ6のエンドミルを使って加工をすると削り残しが出ます。

今回はΦ8のエンドミルを使って加工します。

今回の加工で使うツールと順番です。

T1 スターティングドリル

T2 Φ8.5ストレートドリル

T3 面取りカッター

T4 Φ8.0エンドミル(荒)

T5 Φ8.0エンドミル(仕)

キー溝加工部のプログラム作成

まずは、工具径の事を考えずにG00、G01、G03を使って、図面上の数値でプログラムを作成します。

X80.0 Y0 ; 始点になる1番のキー溝加工アプローチ点に移動(早送り)

Z3.0; Z方向アプローチ点に移動(早送り)

G01 Z0.5 F100 ; Z方向加工位置に移動(切削送り)

G01 X30.0 F400 ; 始点から2番の加工点に移動(切削送り)

G03 X40.0 Y-10.0 R10.0 ; 2番の加工点から3番の加工点に移動(円弧補間)

G01 X80.0 ; 3番の加工点から4番の加工点に移動(切削送り)

G03 Y10.0 R10.0 ; 4番の加工点から5番の加工点に移動(円弧補間)

G01 X40.0 ; 5番の加工点から6番の加工点に移動(切削送り)

G03 X30.0 Y0 R10.0 ; 6番の加工点から7番の加工点に移動(円弧補間)

G01 X40.0 ; 7番の加工点から終点になる8番のキー溝加工アプローチ点に移動(切削送り)

G00 Z30.0 ; Z方向イニシャル点に移動(早送り)

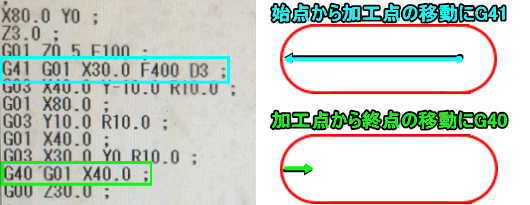

このまま加工してしまうと工具径の分キー溝が大きくなってしまうので、G41工具径補正とG40工具径補正キャンセルを使います。

始点から加工点の移動指令ブロックにG41(工具径補正)とD_(補正番号)

加工点から終点の移動指令ブロックにG40(工具径補正キャンセル)

を入力します。

補正番号のDには加工に使う工具番号と同じにしましょう。

(必ず同じにする必要はありません)

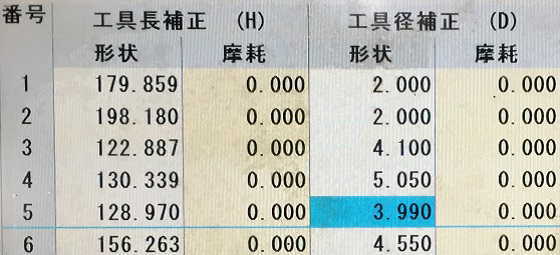

プログラムの作成が終わったら工具補正画面にします。

工具径補正の形状覧の3番目に4.1と入力します。

(Φ8のエンドミルの半径4mm+仕上代0.1mm)

これでエンドミルでの加工プログラム作成は終わりですが、

サブプログラムを使ってスマートなプログラムにします。

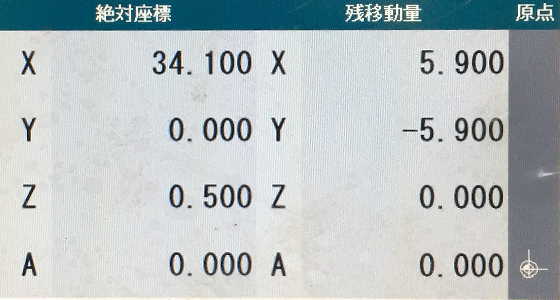

サブプログラムを使ったプログラムの作成

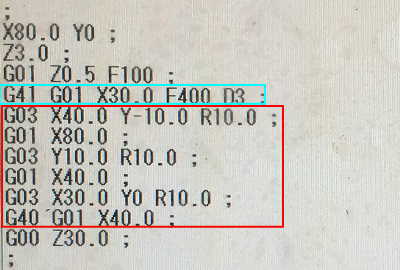

水枠部の始点から加工点への移動ブロックをメインプログラムに残し

赤枠部の加工点から終点への移動ブロックをサブプログラムにします。

メインプログラムをO10で作成していたのでO11をサブプログラムにしました。

上図の赤枠部をコピーして、その下に

G00Z30.0;(念のためサブプログラム内でZを逃がす)

M99;(メインプログラムに戻すGコード)

を入力してエンドミルでの加工プログラム作成は終わりです。

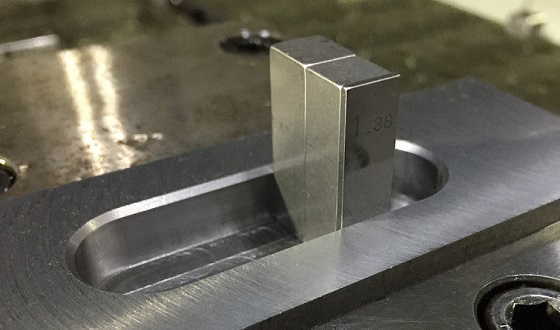

キー溝加工

スタートホール加工

エンドミル加工のスタート位置に下穴加工をします。

まずは、0.1mm程モミツケして確認します。

確認して間違いがなければ、ドリルで溝深さ10.0mmの0.1mm手前の9.9mmで加工します。

(穴加工のプログラムは省略します)

8.0mmのエンドミルでキー溝加工をするので、8.0mmより径の大きい8.5mmのドリルで加工します。

キー溝荒加工

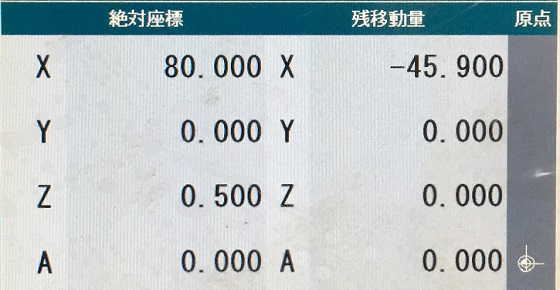

先ほど作成したプログラムで加工するのですが、いきなり加工せずに高さ+0.5㎜でシングルブロックをONにして、絶対座標と残移動量の確認をしながらプログラムを1ブロックずつ進めましょう。

間違いがなければ-0.1mmでシングルブロックをOFFにして加工します。

確認して問題がなければ加工深さまで加工します。

Z-9.9とZ-10.0は底面削りになるので送り速度を落とします。

加工後は、深さ、幅、端面からの距離を確認しましょう。

面取り加工

仕上げ加工前にC1の面取り加工をします。

プログラムはキー溝荒加工で使ったプログラムをコピーして作ります。

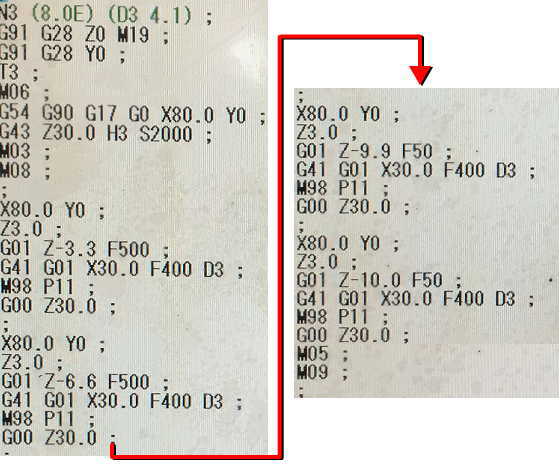

・赤枠部 (20.0CE)

工具名の変更

・黄枠部 T4 H4

工具番号、工具長補正の変更

・緑枠部 Z-4.0

加工深さの変更

・水枠部 F300

送り速度の変更

8.0のエンドミル加工で使ったプログラムなのでZ-4.0で加工します。

(先端形状がRになっていたり、先端が傷んでいる場合大きく面取り加工をしてしまうので注意)

先端形状がRになっている面取りカッターで加工をしたので、C0.5程の加工になりました。

プログラムのZ-4.0をZ-4.5に変更して加工をするとC1になります。

キー溝仕上加工

キー溝仕上加工をします。

プログラムは面取り加工で使ったプログラムをコピーして作ります。

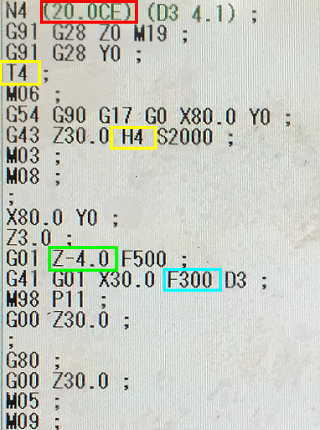

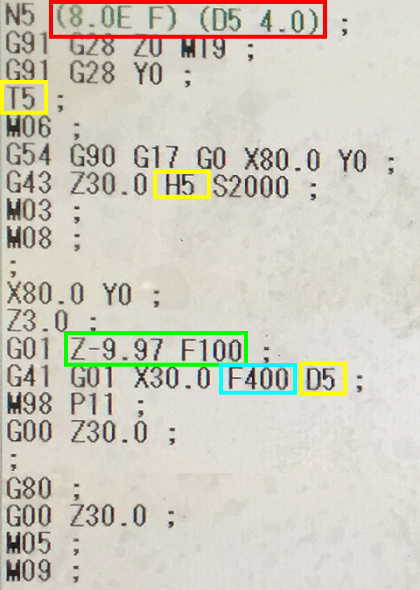

・赤枠部 (8.0E F) (D5 4.0)

工具名、オフセット番号、オフセット量の変更(加工に影響しません)

・黄枠部 T5 H5 D5

工具番号、工具長補正、工具径補正の変更

・緑枠部 Z-9.97 F100

加工深さ、加工位置までの送り速度の変更

・水枠部 F400

送り速度の変更

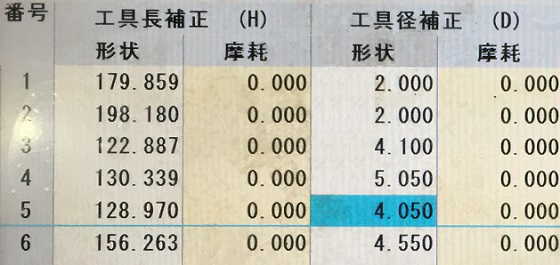

プログラムの作成が終わったら工具補正画面にします。

工具径補正形状覧の5番目に4.05と入力します。

(Φ8のエンドミルの半径4mm+測定代0.05mm)

測定用に0.05mm取り代を付けて加工します。

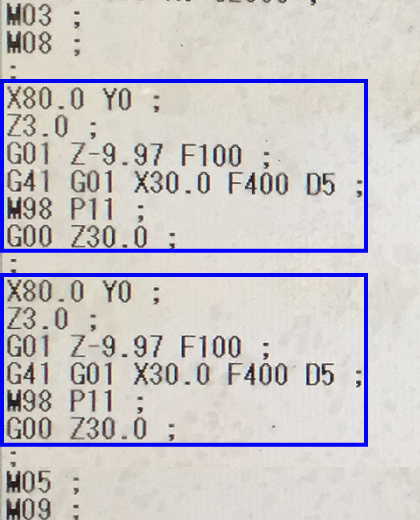

仕上げ加工時は同じオフセット量で2回加工する必要があります。

1回目は勿論ですが、2回目も下図の様に切粉が出ます。

これで測定をする事が出来る状態になります。

プログラムは加工部をコピーして増やします。

加工後ブロックゲージで測定します。

測定結果は19.88mmです。

寸法公差 F7 F8 G6 G7 H6 H7 H8 H9 H10で20H7の公差を確認します。

20H7は20.000mmから20.021mmなので、公差の下20.0のブロックゲージが入るようにオフセットを調整します。

狙う寸法20.0から実測値の19.88を引いた0.12の半分0.06をマイナスで増分します。

(片側0.06mmを削るようにオフセット量を調整)

-0.06 +入力と操作します。

オフセット調整後にプログラムを起動して再度測定します。

20.0のブロックゲージ入り、20.01のブロックゲージが入らない状態になりました。

これで完成品になります。

最後に

精度を要する加工にはオフセットが必要になってきます。

G41(始点から加工点への移動)とG40(加工点から終点への移動)を入れる場所などプログラムの理解も重要ですが、

機械の加工精度、ミーリングチャックの振れ、エンドミルの公差、も精度加工には重要になるので把握しておきましょう。

それと測定方法にも注意が必要です。

機械の上での測定と検査室での測定では数値が変わるので事前に検査方法は打ち合わせしておきましょう。