マシニングセンタを使って糸面取り(C0.2) C1 C10の面取り加工を紹介します。

加工後の角部は尖っていたり、バリが出ています。

その角部が皮膚など柔らかいものに当たると傷をつけてしまい、角部が材料など固いものに当たると傷(尖った部分は少しの力で変形してしまう)がつきます。

ケガの原因や加工面の精度に影響を与えたりするので、加工後の角部は基本的にC面取り加工をします。

(面取り不可の指示がある場合はC面取り加工をすると不良品になります)

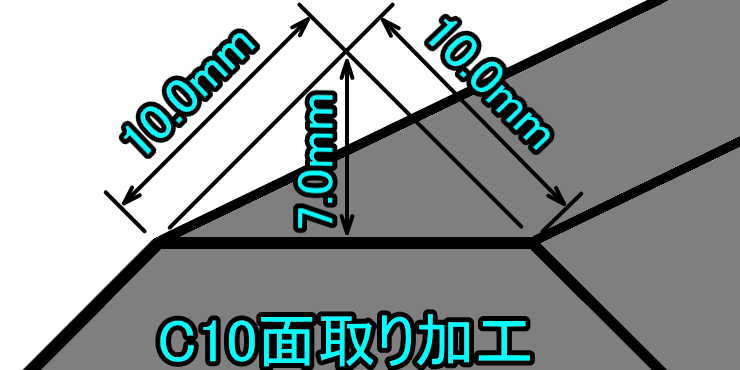

C面取りは、各加工面の角部を指定された寸法で45度に平面加工をします。

小さい面取りはヤスリを使って手作業で加工したり、C面取りカッターやエンドミルを使って機械で加工し、

ヤスリ、C面取りカッター、エンドミルでは加工困難な大きい面取りは加工物を45度傾けてフェイスミルで加工します。

C面取り加工をするのに必要な数値です。

(直角部を面取り加工する場合)

C面取りの指示は図形に直接指示があったり、図面の端に指示があったり、図面右下の表題欄の中指示があったりするので見落とさないように注意が必要です。

面取り部分の長さ寸法(かどの丸み及びかどの面取寸法)に対する許容差

(JIS B 0405 1991)

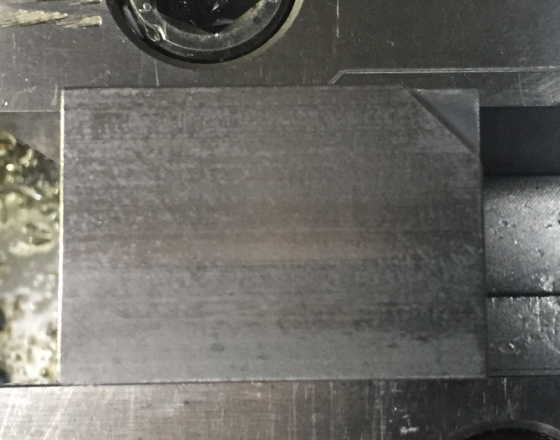

バリ取りと面取りは似ていますが、下の画像のようにグラインダーで適当に加工した状態もバリ取りになります。

(バリが取れている状態)

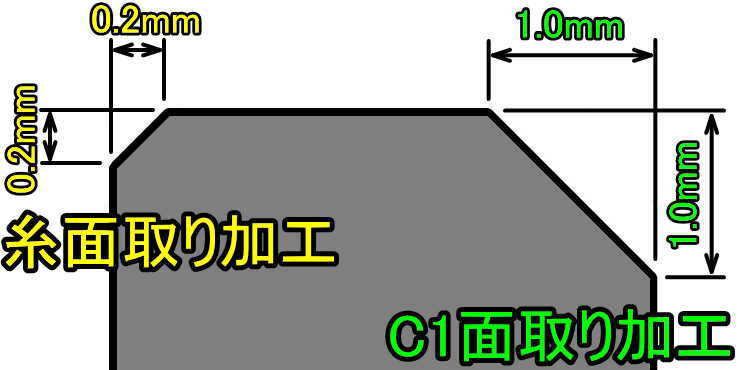

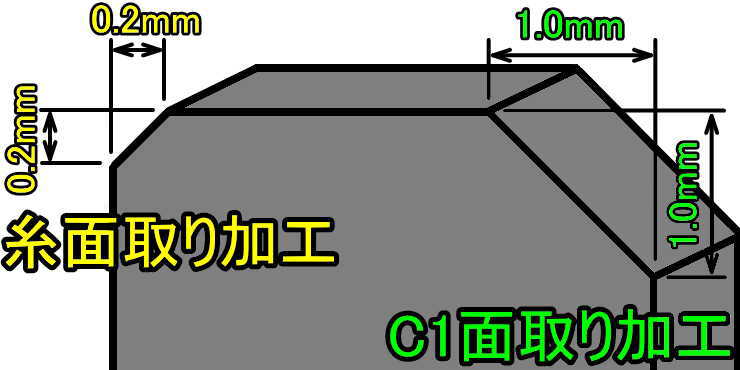

小さいC面取り加工

糸面取り加工は端面から0.2mm程度、C1面取り加工は端面から1mmを45度に平面加工をします。

まず小さめに加工をして測定後に正寸を狙って加工をします。

糸面取りは0.2mm程度と書きましたが、面取り加工で0.2mm正確に加工するのは難しいです。

0.2mm~0.4mm程度でも問題ないか設計、検査に確認をしてから加工をすると作業効率があがります。

(バリ取りを目的とした指示で設計上必要な数値ではない場合が多い)

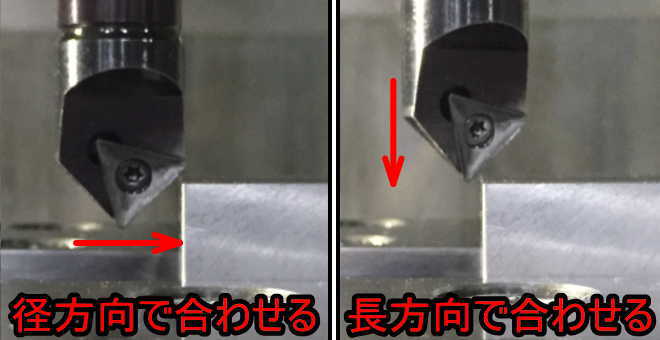

段取りに合わせて、径方向、長方向で加工寸法を調整します。

C1加工をしようと小さめに加工をして測定結果C0.5だった場合、さきほど加工した位置よりも径方向を加工物の方向に0.5mm動かして加工するとC1になります。

長方向も同じく加工物の方向に0.5mm動かして加工するとC1になります。

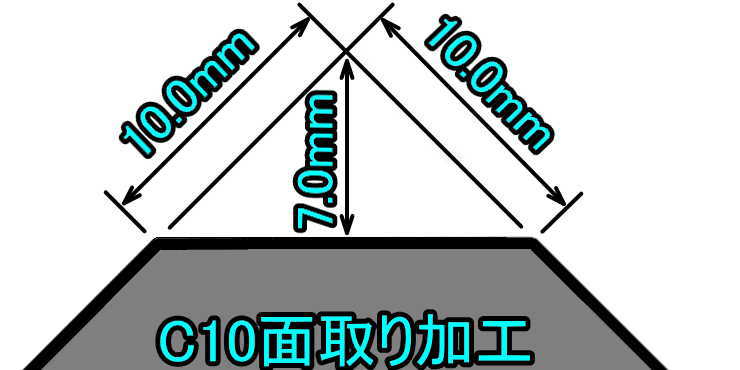

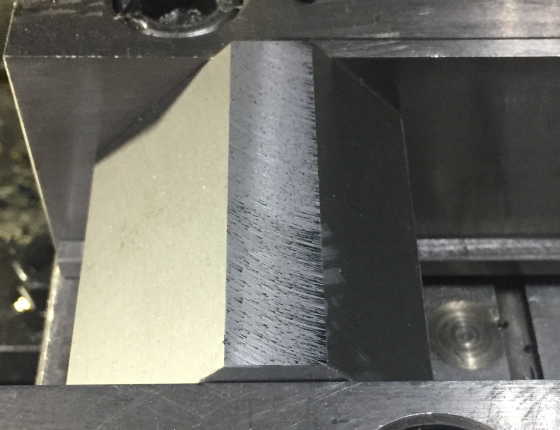

大きいC面取り加工

大きいC面取り加工は45度傾けて頂点からC面寸法×0.7で平面加工をします。

今回はC10なので頂点から7mmフェイスミルで加工します。

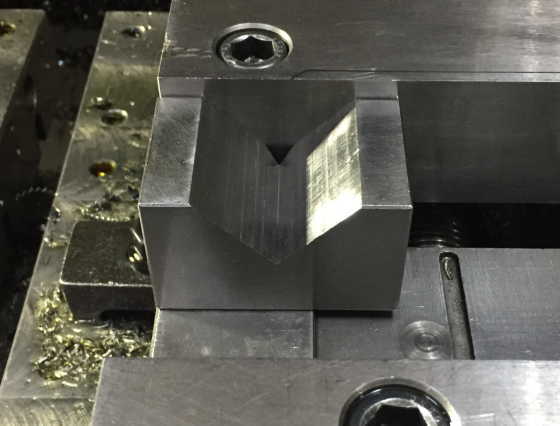

Vブロックを使って取り付けたり

デジタル角度計を使って取り付けます

10年くらい前に自分が買った時は1万円くらいしたんですが、だいぶ安くなりましたね。

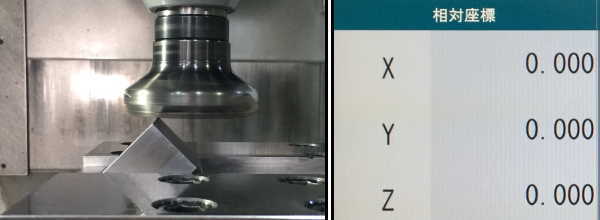

フェイスミルを回転させて頂点で高さを合わせて相対座標をZ0にします。

相対座標をZ0にしたら、Y軸を動かして加工物と工具が当たらない位置に移動します。

面取り加工は先端部分がほとんど負荷かからないので今回は1回で7mm切込みます。

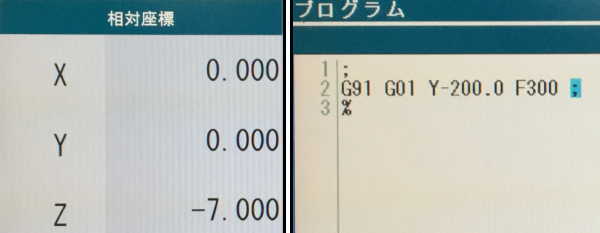

Z-7.0はハンドル操作で移動して、切削はMDIでG91G01を使って加工します。

(Y-の移動量は多めに設定をして加工が終わったらプログラムを中断させます)

バイスからの突出し量が多い場合は加工物が動いてしまうので負荷を減らすか、段取りを変えます。

加工面の幅が14mmになっていればC10のC面取り加工になります。

正確なC面取り加工

面取り寸法を正確に加工をする場合はプログラムで加工して基準を作ります。

加工した面で通りを出します。

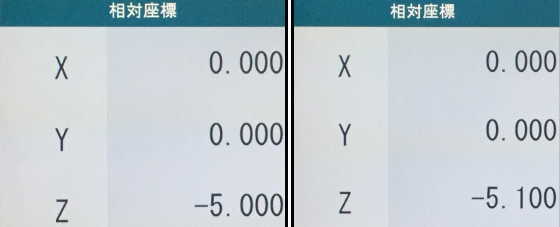

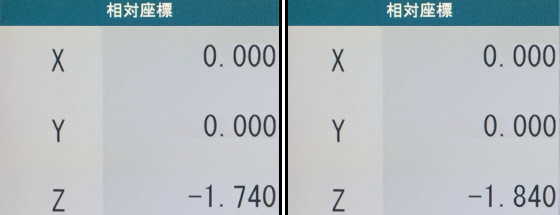

さきほどと同じくフェイスミルで頂点で高さを合わせて相対座標を0にして5.0mm→5.1mmと加工します。

加工面とカット面の高さを測定します。

Z-5.1mmで相対座標を0にして1.74mm→1.84mmと加工して仕上ます。

削り残しが無いか確認して加工終了です。

最後に

タップ加工とか慎重に作業とよく言われますが、面取り加工も同じくらい慎重にする作業になります。

写真のように似たような面取り加工ツールでも先端形状が違うため、同じプログラムで加工すると面取りの大きさが違います。

同じツールでも先端が欠けた状態で高さ出しをして加工すると面取りが大きくなってしまいます。

一個目のC面取り加工は小さめに加工できるように、Z方向を+方向に少し上げてテスト加工をしてから大きさを確認して再加工しましょう。