マシニングセンターでGコードG00(位置決め)とG01(直線補間)を使って六面角引きと半端な角度の面取りの作業を紹介します。

角引き加工と言うと、汎用機でフェイスミルを使って六面を加工する事が多いと思いますが、

今回はマシニングセンターでエンドミルとフェイスミルを使って加工します。

それと、半端な角度の面取り加工をエンドミルを使って段々で加工します。

六面角引き加工の段取り

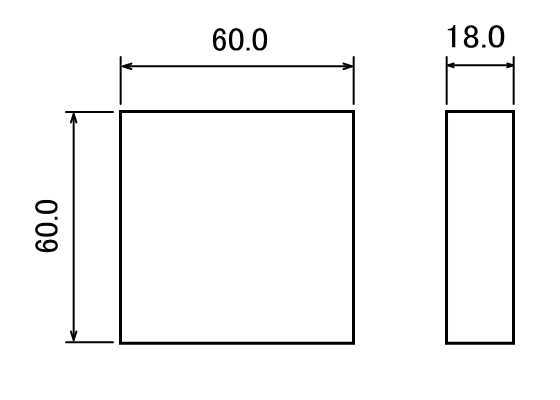

図面と素材から、マシニングセンターへの取り付け方を決めます。

加工に使う素材は64×64×20です。

バイスへの取付け

口金の高さが55.0mmのバイスを使うので、53.5㎜の敷板を使って1.5mmで取付けます。

今回の加工は一つですが、複数ある場合はストッパーの代わりにバイスの口金の端と面一にして取り付けます。

取り代が片側2.0mmなので、一つ目の取り付けと2.0mm以内の誤差で取り付けます。

(バイスに偏って取付けると、締める力が不安定になるので注意)

ワーク座標設定

加工物の中心をワーク座標に設定します。

マシニングセンターにピックテスターを取り付けて中心を探します。

動画のようにテスターの一番触れている所を0に合わせます。

この時テスターに触らず、マシニングセンターの軸移動でテスターの0に合わせます。

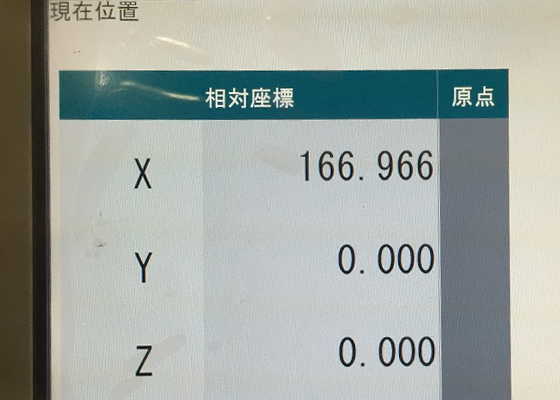

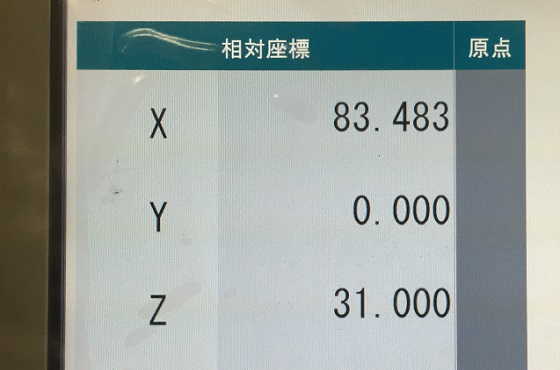

軸移動でテスターの0に合わせたら相対座標のXとZを0にします。

反対面で同様に軸移動でテスターの0に合わせます。

軸移動でテスターの0に合わせ所で相対の数値を確認します。

測定した数値の半分へ移動します。

測定した数値の半分へ移動した所をワーク座標のX0に設定します。

Y軸も同じように座標系設定します。

Z軸は加工物の上面をタッチセンサーで設定します。

プログラムの作成と加工

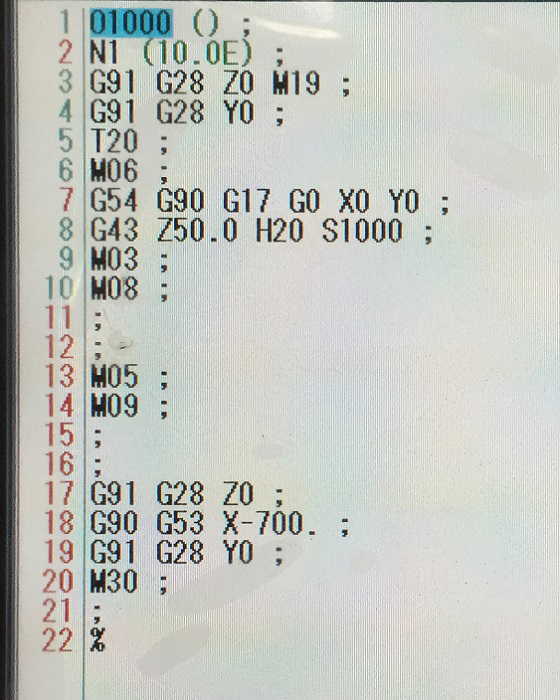

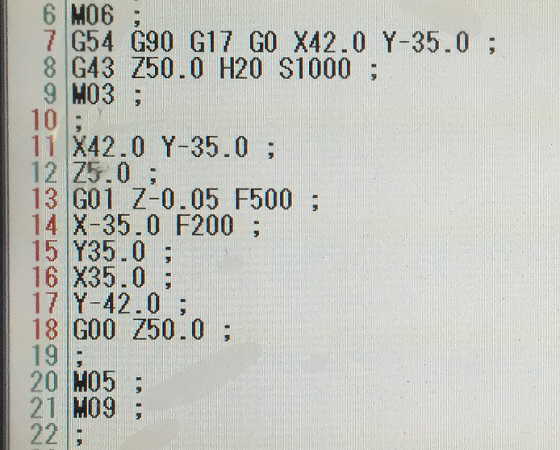

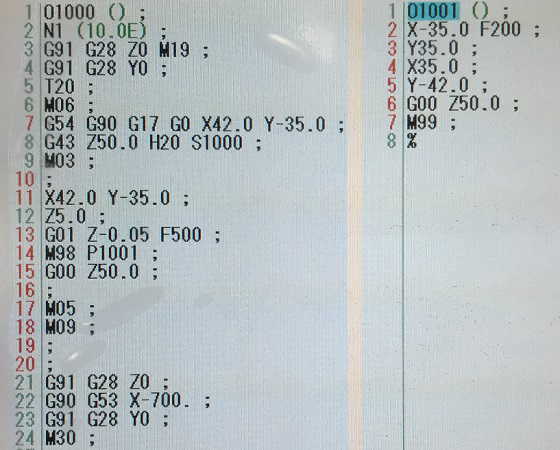

まずは、加工に関係ない所のプログラムをコピーして作成します。

(使わないようなO番号にプログラム作成用に保存しておいたプログラムをコピーして貼り付けたプログラムです)

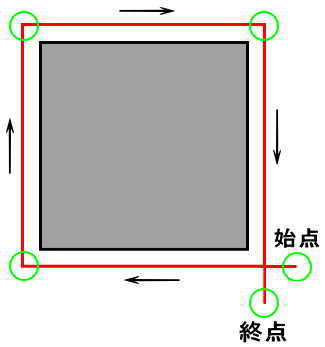

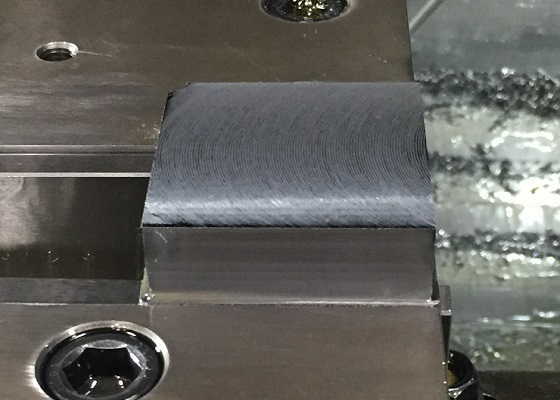

10mmのエンドミルを使って、図のようにダウンカットで加工します。

M03とM05の間にエンドミル(緑丸)の位置を入力して、切削用のプログラムを作成します。

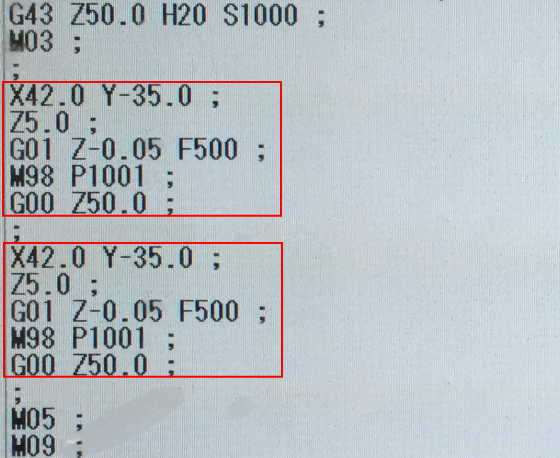

こちらは、サブプロを使ったプログラムになります。

プログラムが出来たら深さ0.05mm程でテスト加工をします。

テスト加工後に測定をして間違えがなければ、プログラムの加工部をコピーして必要分増やします。

各加工プログラム(赤枠部)の間に改行を入れてプログラムを読みやすくしましょう。

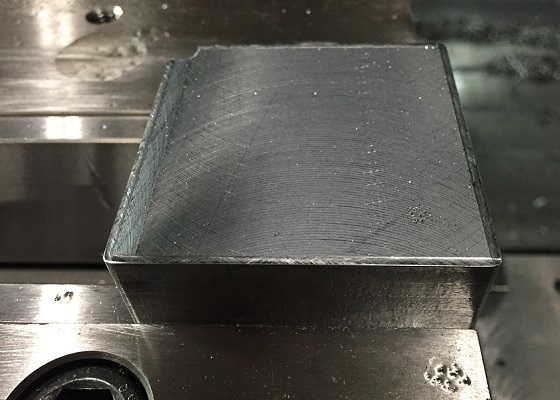

今回は一つなのでプログラムで側面加工後、フェイスミルを使って上面をMDIで加工しました。

面取りは手作業で取ります。

(複数ある場合は上面、面取りもプログラムで加工します。)

裏面の加工

裏面の加工は、敷板を変えて加工物を深めに取り付けます。

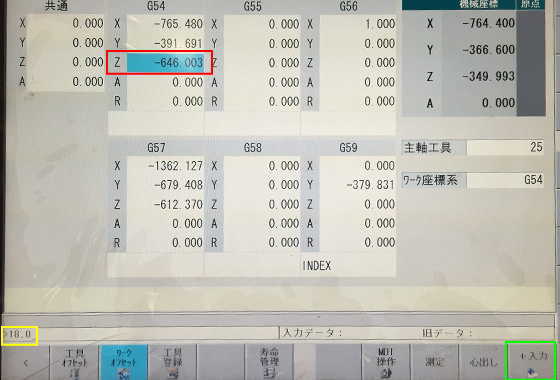

敷板でZ軸の基準面をタッチセンサーで設定します。

設定後に加工物の仕上がり寸法18.0を+入力します。

- カーソルをZ軸に合わせる(赤枠部)

- ソフトキーで18.0と押す(黄枠部)

- +入力を押す(緑枠部)

(X軸Y軸の座標系入力は省略します)

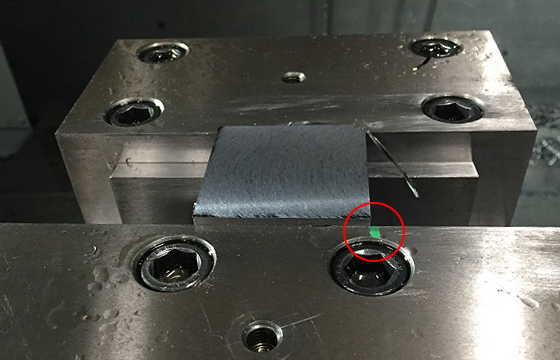

今回の加工は一つですが、複数ある場合はストッパーの代わりにペイントマーカー(赤丸部)を使います。

フェイスミルで上面加工だけなので、一つ目の取り付けとフェイスミル加工の始点数mm以内の誤差で取り付けます。

これで六面角引き加工の作業は終了です。

加工内容によっては、ストッパーをバイスの口金の端、マーカーなど簡単にできます。

三菱鉛筆 ペイントマーカーの明るい色が使いやすいです。

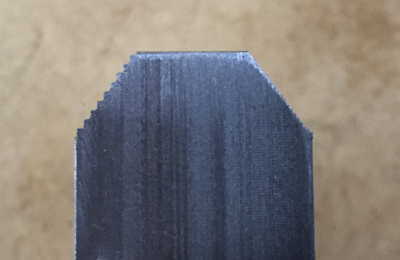

半端な角度の面取り

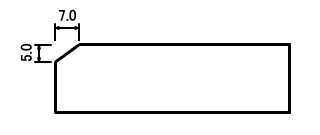

5×7(35.537度)と半端な角度の面取りを加工します。

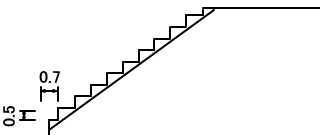

エンドミルとG01を使って0.5×0.7で段々に加工します。

0.5×0.7で段々に加工した画像ですが、だいぶ荒いですね。

(プログラムは省略します)

半分の0.25×0.35で加工した画像です。

0.5×0.7に比べると面取りらしくなりました。

左が0.5×0.7で右が0.25×0.35です。

0.25×0.35での加工面粗度を測定した結果です。

加工する段数を増やして面粗度を上げる事も出来ますが、ヤスリで加工面の高い所を落として面粗度を上げる事が出来ます。

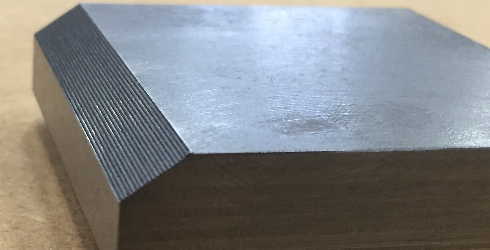

手前側が平ヤスリの細目で頂点を落とした画像です。

平ヤスリの細目で頂点を落とした所の面粗度を測定した結果です。

機械加工に比べると面に歪みが出ますが、ヤスリで簡単に面粗度を上げる事ができます。